Innovación en minería: el camino hacia una planta digitalizada y automatizada

La irrupción de la pandemia trajo como efecto una profundización de la automatización y digitalización de procesos industriales, entre ellos, el procesamiento de minerales en plantas concentradoras, cambiando la cara de una actividad que ha sido tradicionalmente más conservadora en la adopción de nuevas tecnologías y la innovación.

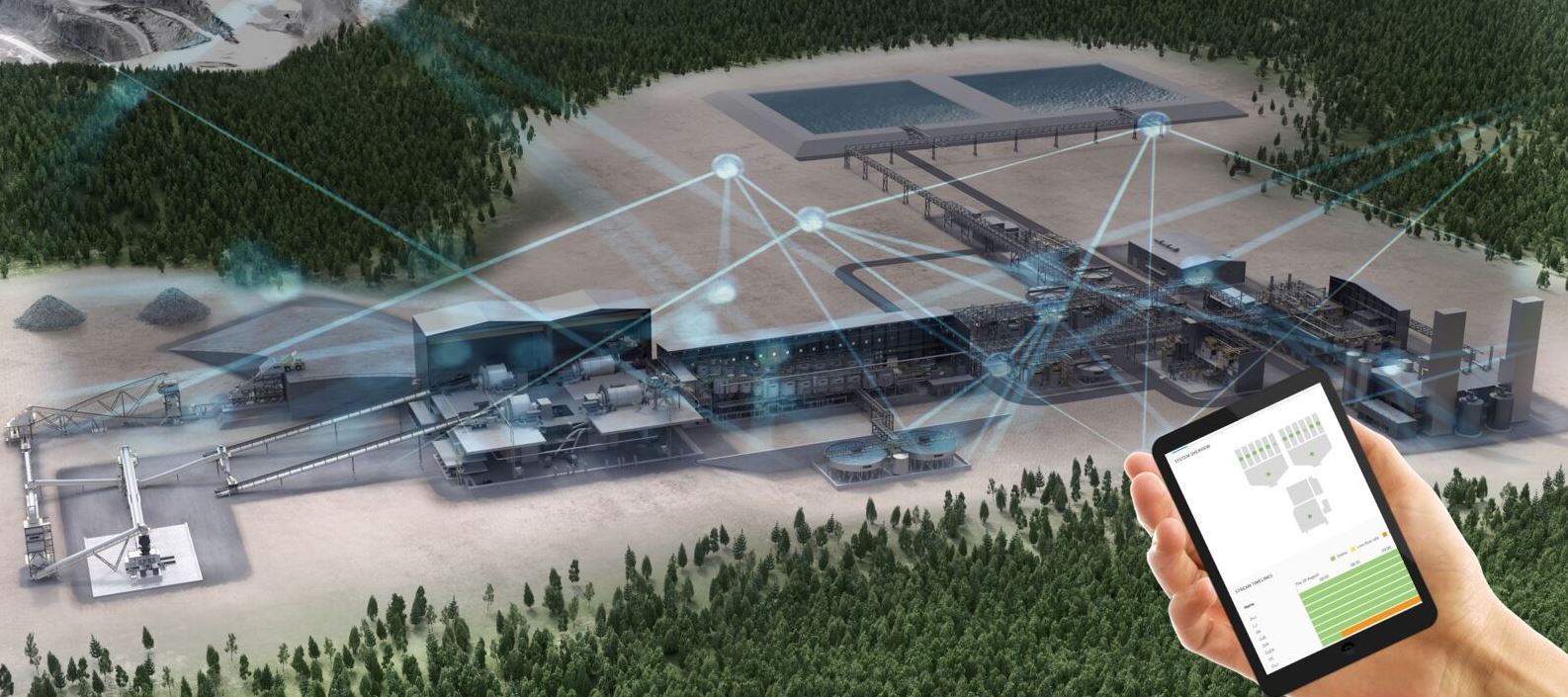

El aporte de la automatización y digitalización al sector minero han sido evidentes en los últimos años. Se han combinado herramientas de modelamiento y control avanzado para optimizar las operaciones, con el desarrollo de realidades digitales como el Metaverso, la Realidad Aumentada y la Realidad Virtual.

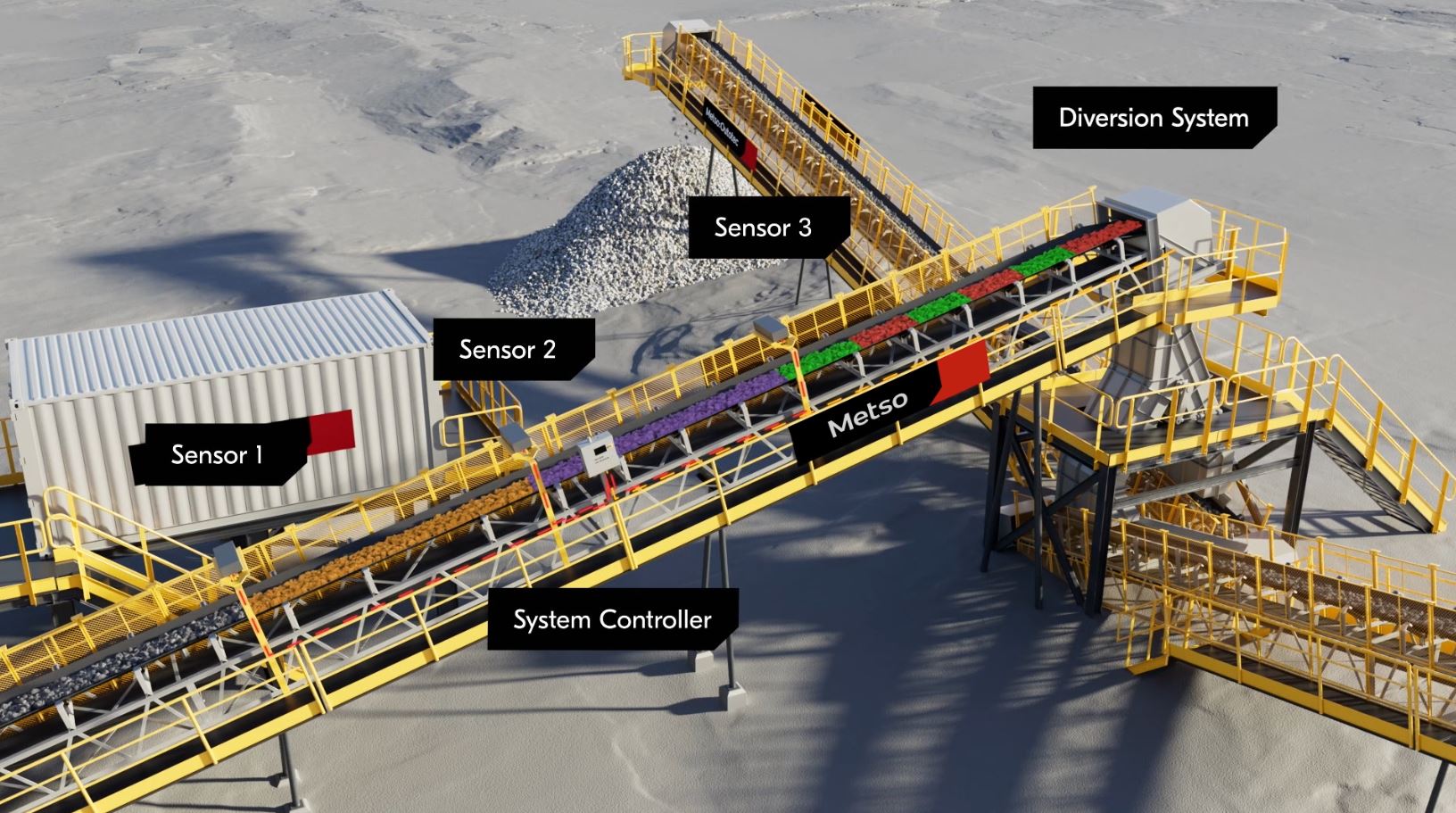

Estas tecnologías están presentes en su aplicación desde el origen del mineral. Por ejemplo, Metso cuenta con su solución de “Ore Sorting” o “clasificación de minerales”, que en lo fundamental permite separar los minerales de acuerdo con sus características físicas, como la composición química, la densidad o la fluorescencia, incluso antes de que el mineral sea sometido a procesos de trituración y molienda, lo que facilita la identificación y separación de minerales de interés económico de aquellos que no lo son.

El Ore Sorting o clasificación de minerales puede jugar un rol decisivo en el aumento de la ley de cabeza en el proceso minero. Al implementar esta innovación tecnológica en las operaciones mineras peruanas, se ha podido lograr incrementos en la ley de cabeza del orden de entre 10% y 20%, e incluso más en algunos casos, dependiendo de las circunstancias específicas de la operación.

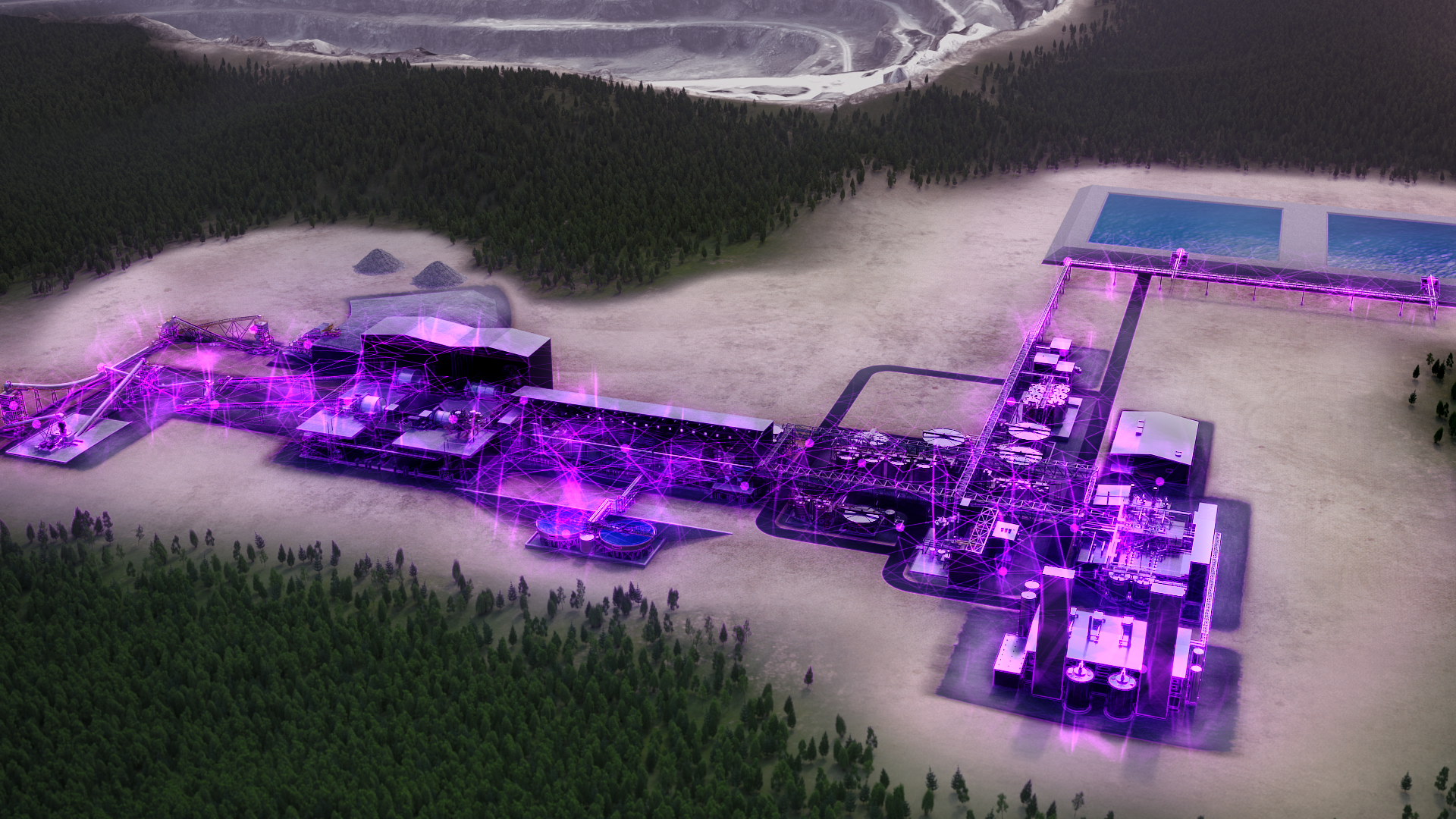

Por otro lado, el gemelo digital Geminex de Metso y el Performance Center de Santiago de Chile, el mayor centro integrado de operaciones de la compañía a nivel mundial, proporcionan una forma innovadora de monitorear y recomendar las operaciones en tiempo real en procesos críticos como son el chancado, la molienda y la flotación.

Sensorización para una minería inteligente

Los primeros pasos de la minería en la adopción de tecnologías de automatización se han centrado en desarrollar una sensorización robusta y confiable. Este es un paso crucial, ya que proporciona los datos necesarios para alimentar estos sistemas avanzados. También, se ha puesto un gran énfasis en la estandarización de una infraestructura digital de comunicaciones tal como es el caso de LTE, que permite manejar los altos volúmenes de datos, generados -en tiempo real- por estas tecnologías.

Juan José Opazo, Digital Solutions y Director de Metso,destaca que una auténtica colaboración entre los proveedores tecnológicos y los productores mineros es uno de los factores más significativos que aceleran los procesos de automatización: “ambas partes han permitido avanzar en la implementación de soluciones tecnológicas tanto en el ámbito general de la innovación como en la digitalización”, explica.

Un caso digno de destacar es el de Fruta del Norte, una de las mineras más importantes de Ecuador, que confió en Metso para adoptar tecnologías de rastreo de minerales, con el propósito de fortalecer su rentabilidad. La operación aurífera, propiedad de Lundin Gold, está utilizando SmartTag, sistema de seguimiento de mineral en tiempo real basado en tags con tecnología RFID (Identificación por Radiofrecuencia por sus siglas en inglés), de Metso.

Los tags pueden ser colocados desde la tronadura en minas subterráneas o a cielo abierto, en las tolvas de los camiones mineros o en las pilas de almacenamiento, con el fin de poder hacer la trazabilidad del mineral ya caracterizado hasta la concentradora o incluso más allá. Los puntos de detección, ubicados a lo largo de las correas y equipos de la planta de procesamiento, transmiten la información por antenas respecto a las características del mineral, data que es enviada a servidores SQL conectados al DCS de la planta o a sus sistemas de reporte. De esta manera, la planta adecua su funcionamiento según variables del mineral que va entrando, como dureza, ley de corte, condiciones abrasivas y nivel de reactivos necesarios

Realidad Virtual en la minería

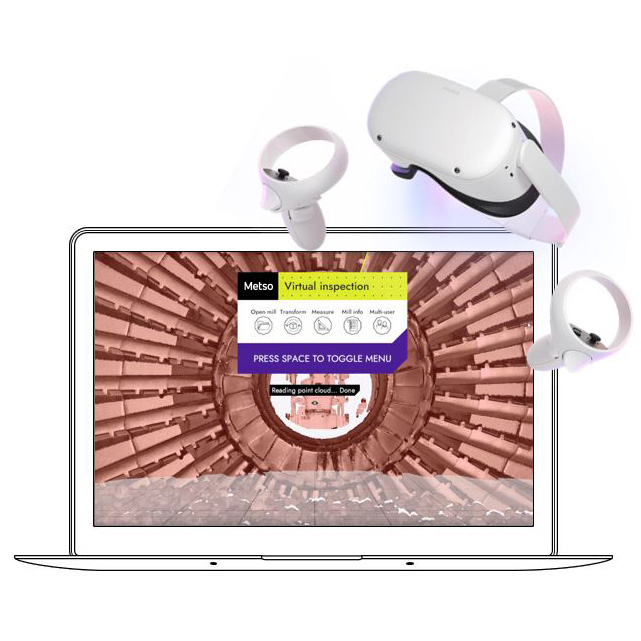

Otro gran avance de la minería, son las nuevas aplicaciones de realidades digitales o virtualización de espacios reales que están ganando relevancia en el ámbito de inspección de equipos, entrenamientos e inducciones.

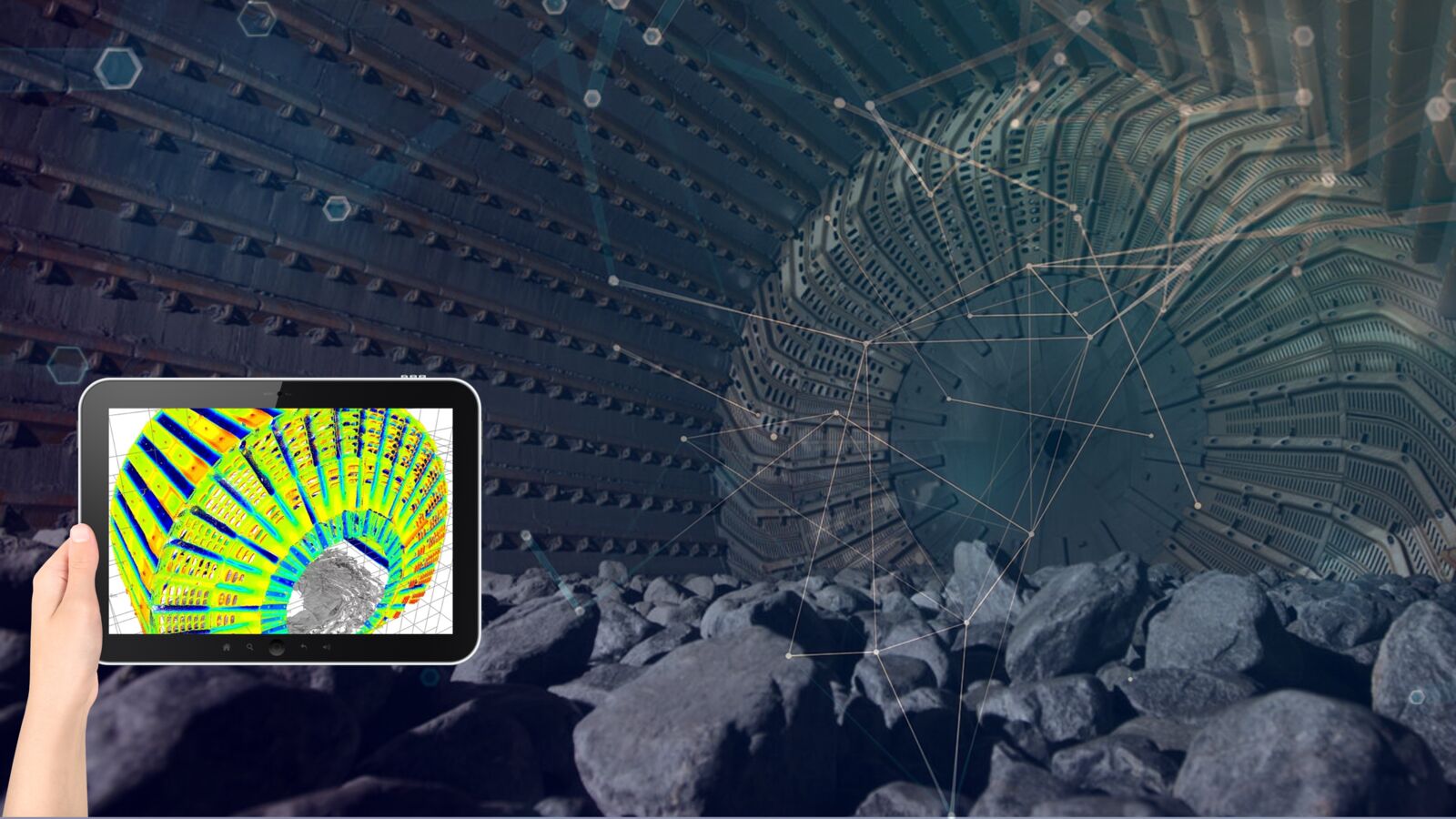

Recientemente, Minera Antapaccay confió en el equipo de Mill Lining de Metso Perú & North para hacer la inspección de término de campaña de su molino N°1 y la inspección programada de su molino N°2. Lo distintivo en esta ocasión, es que en ambas oportunidades se utilizó por primera vez la herramienta de desarrollo propio Virtual Inspection, la que representa virtualmente y de manera muy precisa los revestimientos e interior de un molino.

Para hacer la representación 1:1 del interior del equipamiento y sus piezas, los especialistas de Metso ejecutaron un escaneo 3D por medio de un faro, el que permite reflejar fielmente el estado del molino y sus componentes con Realidad Virtual. Con Virtual Inspection, se obtiene de manera segura la data para el análisis de los expertos en relining de Metso, reduciendo el personal dedicado a esta tarea en planta. Con ello, se obtiene información técnica sobre el desgaste, utilizada posteriormente para la optimización en el diseño de revestimientos, mejorando su futura productividad y ciclo de vida.

Cabe destacar que Virtual Inspection es una herramienta digital que nació del trabajo conjunto de expertos de mil lining de Metso de Perú y Suecia, proyecto que fue ganador del concurso de innovación de la compañía a nivel global en 2019. El Virtual Inspection también se ha utilizado con excelentes resultados en varias de las mineras más importantes operando en Perú, como Las Bambas y unidades de Buenaventura, como Tambomayo.