Gemelo digital para la optimización de una planta de procesamiento de minerales: la experiencia de Metso con Geminex

Jari Moilanen, Digital Solutions Director de Metso, estuvo en la conferencia de Minería Digital de Gecamin, conferencia donde dio a conocer los nuevos desarrollos y beneficios del gemelo digital metalúrgico Geminex. Allí analizó los aprendizajes y puntos críticos para el óptimo funcionamiento de esta herramienta de la minería 4.0 y su gran potencial a futuro.

El aumento del conocimiento y la conciencia situacional del proceso con la ayuda de gemelos digitales permite una mejor toma de decisiones y planificación dentro de la planta, lo que resulta en una mejor recuperación y optimización del proceso. El seguimiento de los flujos de mineral y materiales desde la mina hasta las plantas de procesamiento y refinación con balances de material en línea proporciona a las operaciones información oportuna para el control del proceso. Además, los escenarios de diferentes entradas de proceso y acciones de control alternativas proporcionadas por los gemelos digitales del proceso ayudan a las operaciones a seleccionar filosofías de operación óptimas y a ajustar las recetas de procesamiento. Por último, los gemelos digitales del proceso pueden aconsejar a los operadores o a los sistemas avanzados de control de procesos (APC) sobre controles óptimos para alcanzar objetivos de rendimiento metalúrgico, económico o en sostenibilidad.

A continuación, describiremos el desarrollo e implementación del gemelo digital del proceso Geminex de Metso, para una planta de procesamiento de minerales. El estudio de caso discute los impulsores clave del proyecto, así como los aprendizajes y puntos críticos para alcanzar un gemelo digital del proceso funcional. Además, la presentación revisa el potencial futuro de los gemelos digitales del proceso para reducir la huella de carbono y ambiental de la industria minera, así como aumentar la resiliencia en cuanto a energía, agua y materiales.

Metodología

La simulación en línea de procesos metalúrgicos permite a las operaciones mineras asegurar un uso óptimo de los recursos al considerar tanto los impactos como las limitaciones de los estados actuales y futuros. El aumento del conocimiento de las dinámicas del proceso permite a los usuarios entender mejor cómo interactúan y se influyen mutuamente los procesos. Los escenarios sobre estrategias operativas alternativas pueden reflejar el impacto de entradas de proceso no controlables directamente, como el tipo de mineral o el costo de la energía, así como los resultados de controles activos para optimizar indicadores clave de rendimiento (KPIs). La Figura 1 ilustra las funciones de los gemelos digitales del proceso.

Imagen1: Funciones de un gemelo digital de procesamiento

La fiabilidad y precisión de los modelos de proceso son críticos para la utilidad de los gemelos digitales del proceso en la monitorización en línea, la predicción de escenarios futuros y la optimización del proceso. Los modelos de simulación sin conexión a datos del proceso pueden perder su capacidad para representar con precisión el estado actual del proceso, lo que conduce a predicciones futuras erráticas. Analizaremos las razones habituales por las cuales los modelos de simulación pueden estar sesgados y presentar la implementación de un algoritmo de Inteligencia Artificial en un gemelo digital del proceso para aprender de los datos en línea y gestionar estos desvíos.

Resultados y Conclusiones

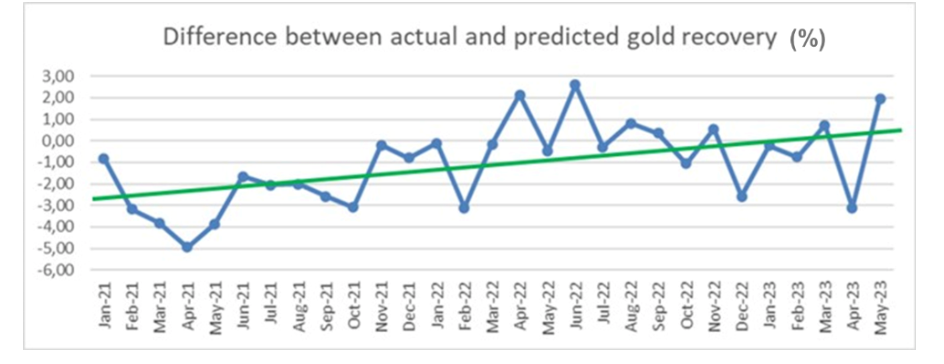

Los drivers típicos para la implementación de gemelos digitales en la industria minera se relacionan con la productividad operativa mediante la alineación de estrategias de procesamiento con tipos de mineral disponibles para aumentar la recuperación de metales y la capacidad de procesamiento. La Figura 2 muestra la diferencia entre el porcentaje real y el porcentaje de recuperación de oro predicho por el Modelo de Recuperación utilizado para la planificación de producción de la planta en un caso de uno de nuestros clientes.

Se puede observar una tendencia positiva hacia el cumplimiento del Modelo de Recuperación en el gráfico después de la puesta en marcha del gemelo digital Geminex. Esto sugiere que una mejor comprensión del proceso y las implicaciones de los cambios en los parámetros de procesamiento han contribuido a alcanzar los objetivos de producción y, en última instancia, a una mayor recuperación de oro.

Imagen 2: Diferencia entre el porcentaje de recuperación actual y el proyectado por el Modelo de Recuperación

Los criterios ambientales, sociales y de gobernanza (ESG), como la eficiencia energética y el uso del agua, están ganando importancia. Los gemelos digitales con herramientas integradas y la capacidad para la Evaluación del Ciclo de Vida contribuyen a estos objetivos al permitir a las operaciones tomar decisiones basadas en una visión completa de los flujos y mezclas de materiales. Al mejorar la eficiencia de los recursos y, consecuentemente, reducir las emisiones, los gemelos digitales apoyan operaciones seguras, sostenibles y más económicas. Además, una mejor conciencia situacional de los procesos y las condiciones de operación del equipo abre oportunidades para un soporte operativo efectivo desde ubicaciones remotas. También puede facilitar el desarrollo y operación de futuras plantas de procesamiento autónomo, asumiendo que se puedan medir o inferir adecuadamente las influencias fundamentales sobre el rendimiento.