Historial acreditado

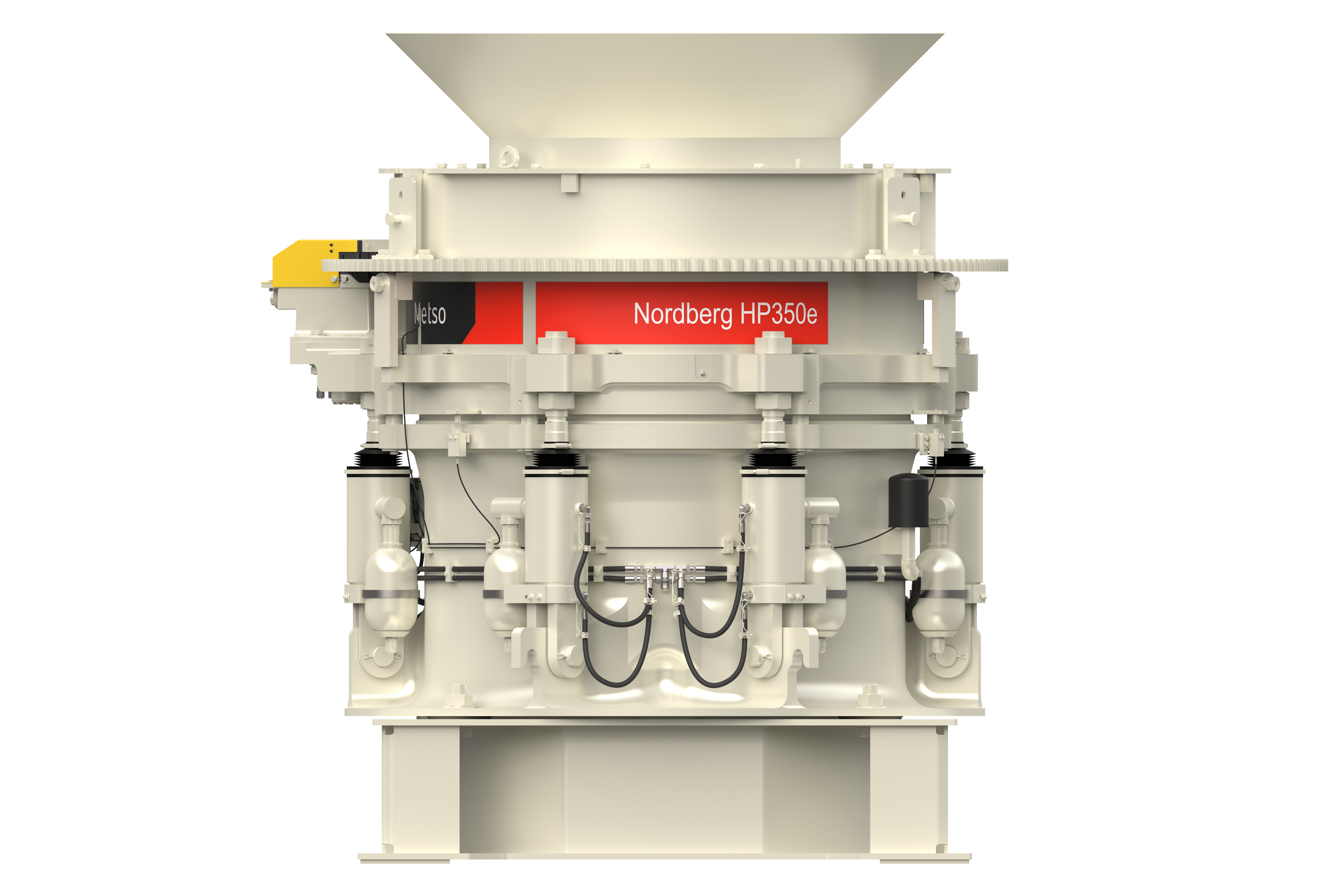

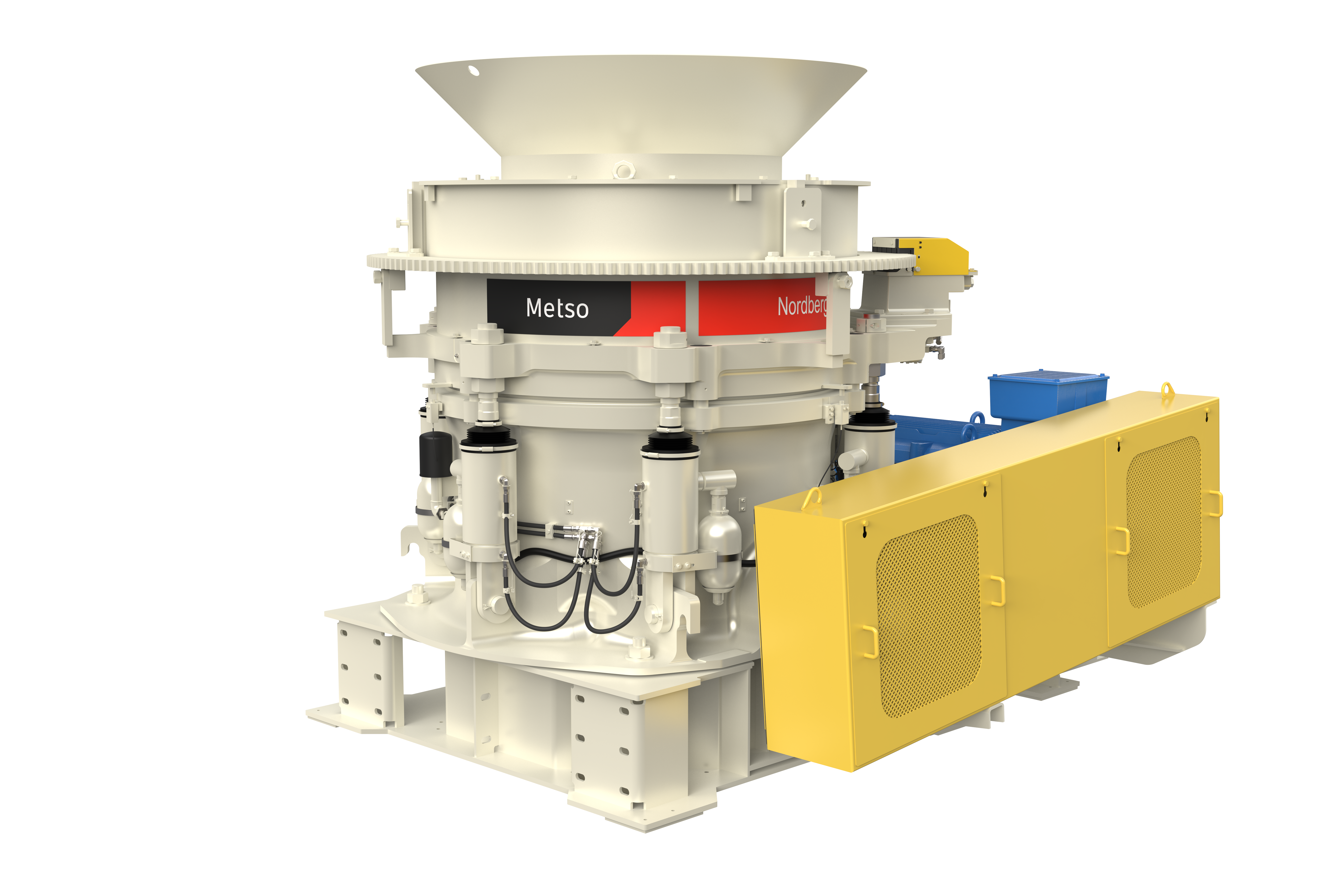

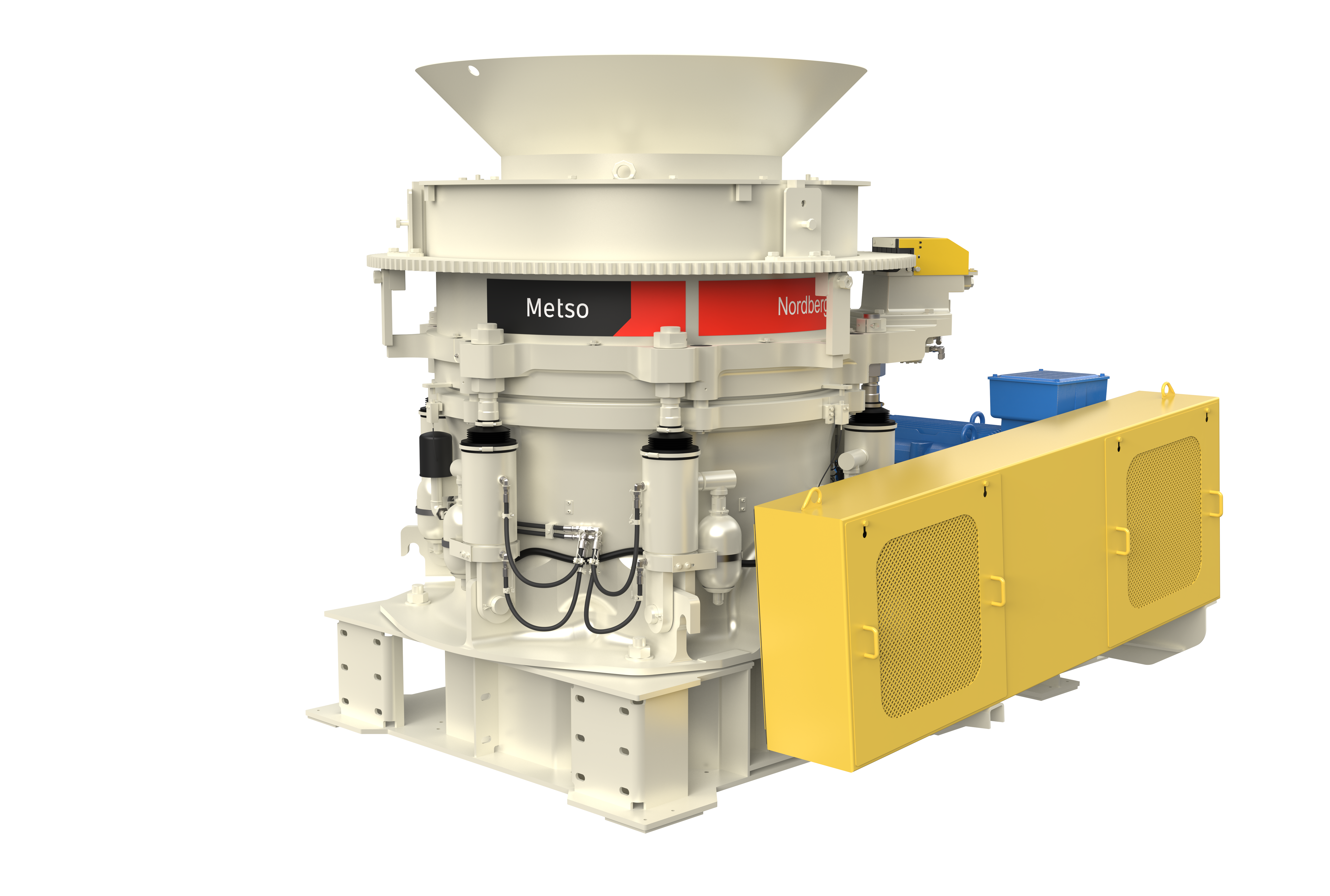

Con estos tres pilares de diseño, el chancador de cono HP se ha ganado la reputación de líder de la industria en instalaciones de chancadores de cono a nivel mundial. Se han entregado más de 11 000 chancadores de cono HP y casi 2000 de ellos corresponden a aplicaciones mineras en las que la confiabilidad, disponibilidad y rendimiento son primordiales. Las lecciones aprendidas y la experiencia en esta amplia base instalada no pueden reemplazarse con simulaciones, y el historial acreditado mitiga el riesgo en un proyecto en el que una mala selección del chancador pudiera limitar la producción y los ingresos de una planta.

Caso de ejemplo: Chancado de pebble

El chancado de sobretamaños críticos de molinos primarios (AG/SAG) ha demostrado ser muy beneficioso para el rendimiento general y los costos operacionales de una planta concentradora. Esta difícil aplicación es un estudio de caso fantástico de cómo el chancador de cono HP ha mantenido su sitial como el mejor de su clase.

El pebble suele ser duro y húmedo, con perfiles redondeados y lisos. La función de un chancador de pebble es triturar esta gravilla a la dimensión más fina posible, pues así se reducen las partículas de tamaño crítico que pueden circular nuevamente por el circuito primario de molienda. Además, se ha demostrado que la generación de material fino (~ ¼” o 6,3 mm o menos) aumenta el rendimiento total de la planta concentradora. Conseguir este tamaño de producto con un material de alimentación difícil requiere una alta fuerza de chancado, una alta utilización de potencia con la energía nominal y configuraciones flexibles para optimizar el rendimiento en función de las necesidades específicas de la planta en un momento determinado. Un mayor rendimiento de la planta concentradora repercute directamente en la rentabilidad de la operación.

Otra consideración es la disponibilidad de la máquina para triturar el pebble mientras el molino AG/SAG está operando. Los molinos primarios tienen una disponibilidad de 95 % o superior, con ciclos de operación largos y continuos que duran meses sin paradas, mientras que los chancadores de cono tienen una menor disponibilidad y paradas más frecuentes para mantenimiento recurrente. La capacidad del molino primario puede reducirse entre 5 % y 25 % cuando el pebble se hace recircular directamente al molino sin chancar, y es fácil cuantificar cuál puede ser la pérdida en tonelaje de molienda. Dicho de manera muy sencilla, una reducción de 4-5 % en disponibilidad de los chancadores de pebble equivale a una reducción de 1 % en el rendimiento del molino primario si se analiza durante el período de un año. Esta reducción de 1 % puede parecer pequeña, pero en términos económicos el efecto sobre la rentabilidad de la mina es muy significativo.

Teniendo en cuenta estos factores operativos y económicos importantes, tiene sentido que la confiabilidad y el rendimiento demostrados por los chancadores de cono HP los hayan convertido en el estándar para las aplicaciones de chancado de pebble. Se trate de una operación que está ampliando sus capacidades de chancado de pebble o de una explotación greenfield con un diseño de circuito (S)ABC, el chancador de cono HP ofrece rendimiento para el largo plazo.