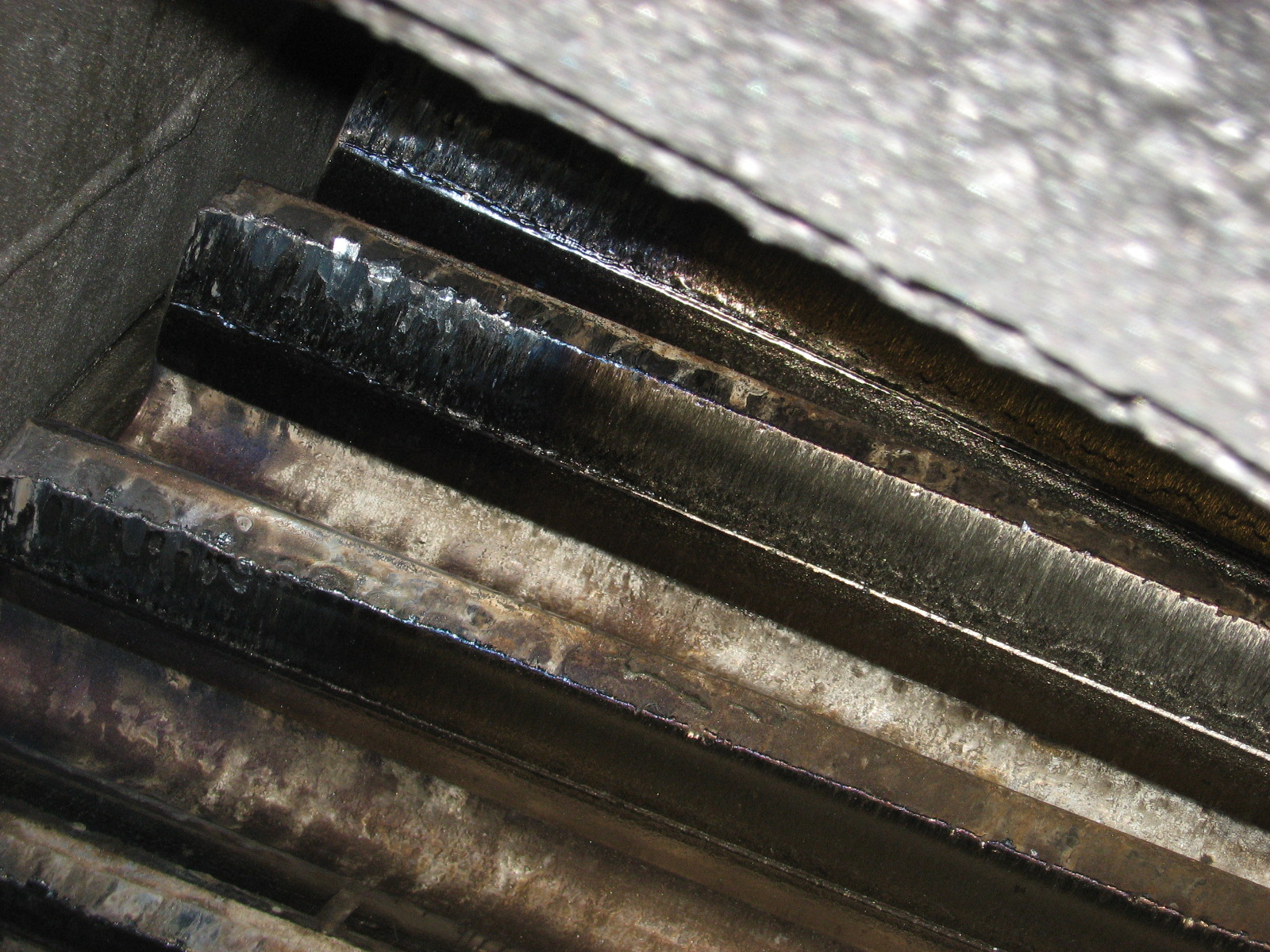

Mientras que la contaminación y la desalineación suelen abordarse al momento de ser detectadas, los daños importantes causados por estos problemas se presentan por lo general en el lapso de semanas o incluso meses. Por otro lado, una lubricación inadecuada podría causar una falla de un momento a otro si se produjera un único evento desastroso. De hecho, según nuestra experiencia, la lubricación inadecuada o la falta de lubricación ha enviado más piñones a desguace que cualquier otra causa de falla; una lástima, teniendo en cuenta los lubricantes para engranajes abiertos de alta calidad disponibles en el mercado y el proceso relativamente sencillo de aplicación, basado en la conocida norma industrial AGMA 9005 para lubricación de engranajes industriales.

Cómo alcanzar la excelencia operativa: La importancia de la lubricación adecuada de los engranajes

Tipos de lubricantes

Seleccionar el lubricante adecuado es crucial para garantizar la confiabilidad operativa de un engranaje. Muchas empresas diferentes han lanzado marcas de productos lubricantes que pueden agruparse en tres grandes categorías, cada una con propiedades y características distintas y un método de aplicación distinto.

ASFÁLTICOS

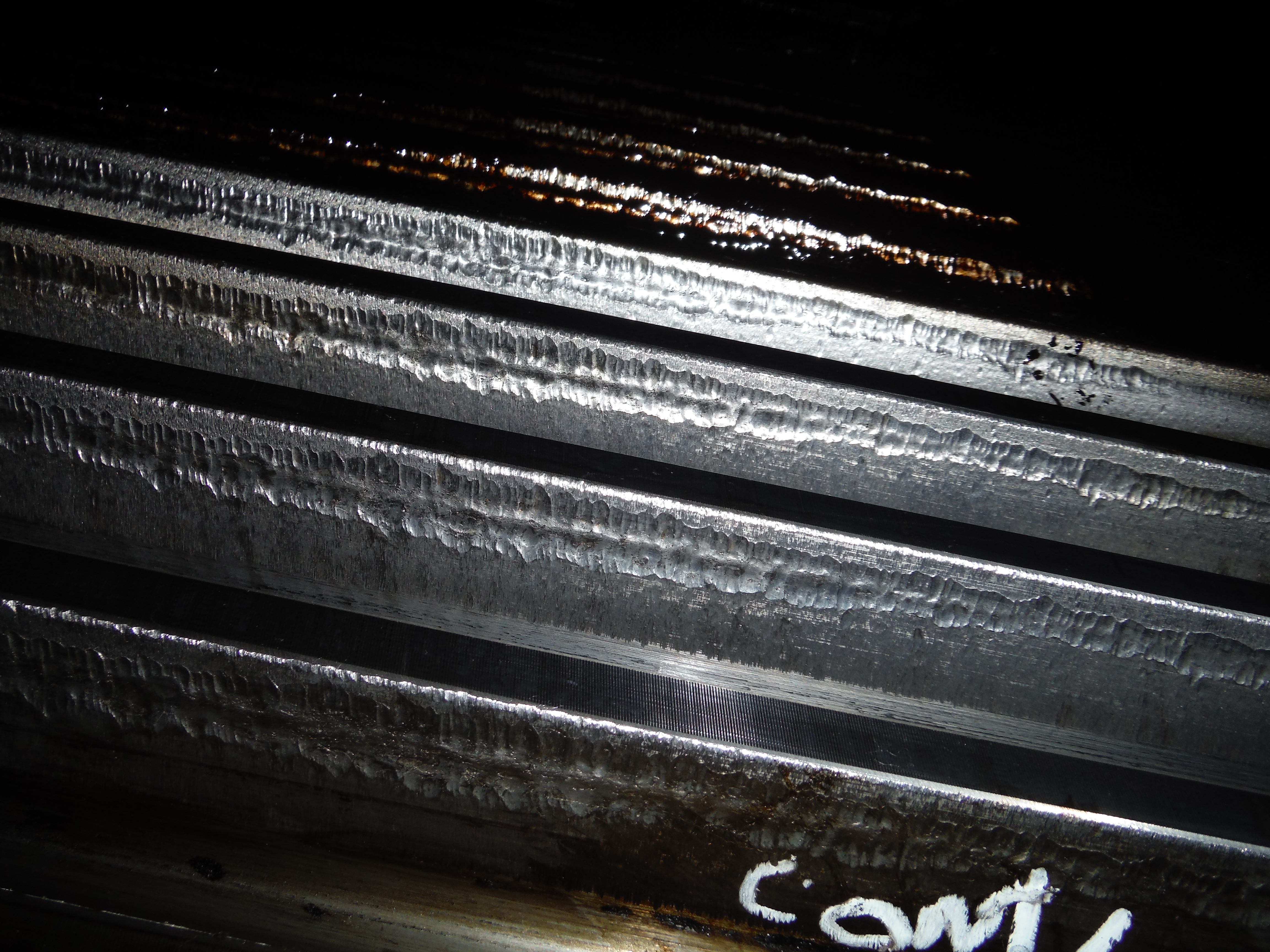

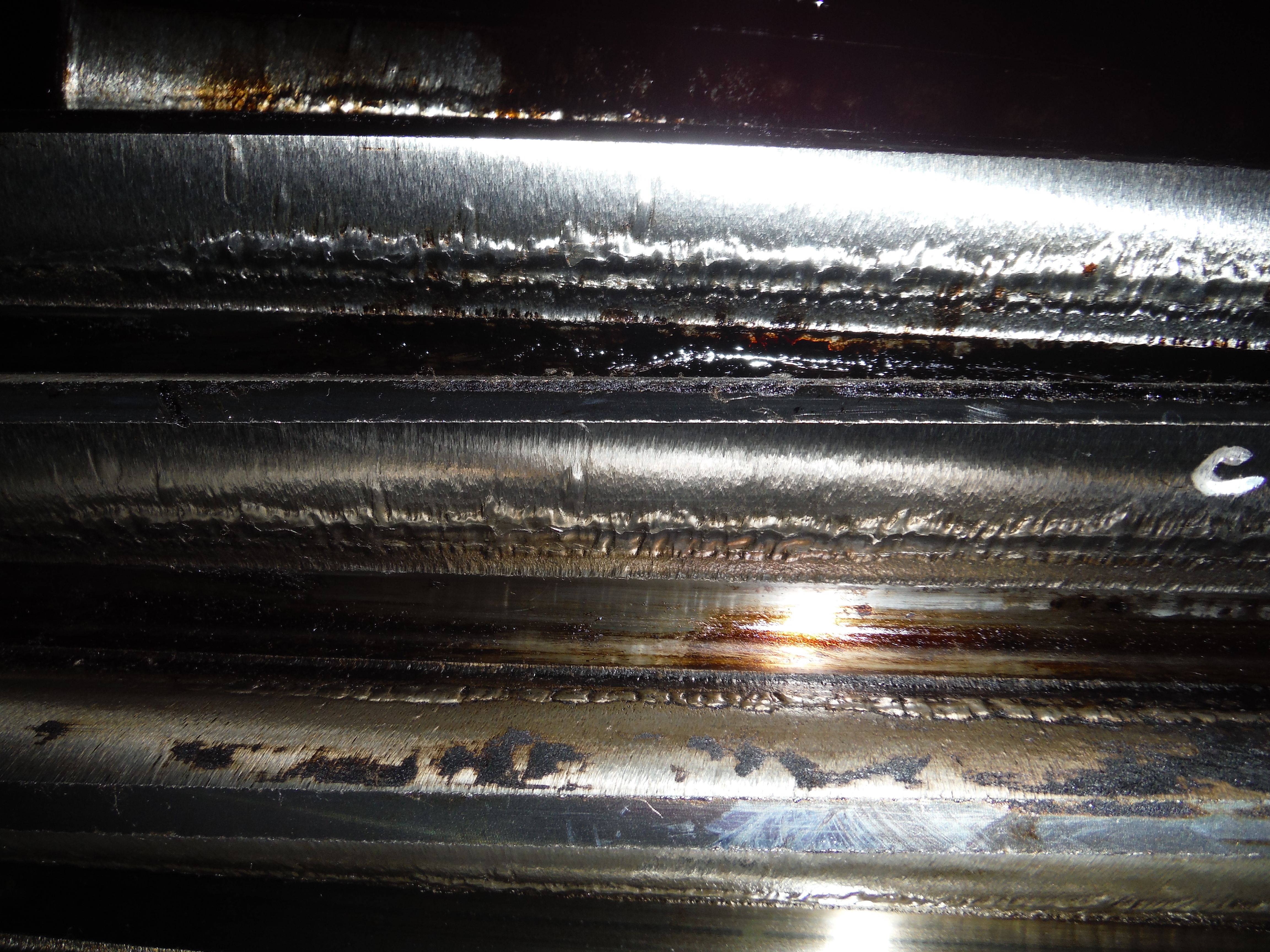

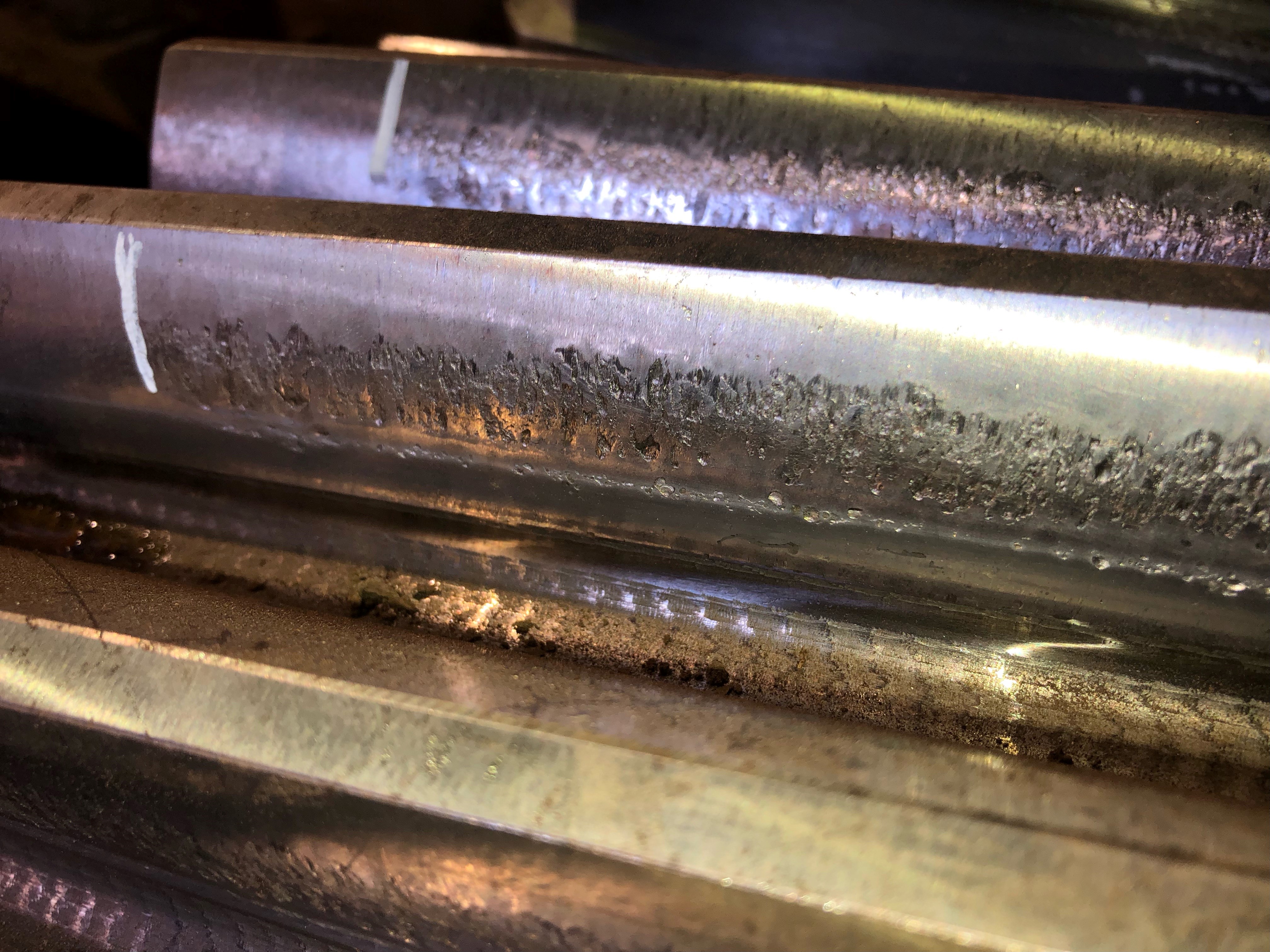

Todos recuerdan ese producto oscuro, espeso y pegajoso que durante décadas fue el favorito de los operadores de molinos, ya que se le consideraba "un clásico confiable". Esta sustancia opaca que se adhiere a cualquier cosa y no parece despegarse nunca se denomina asfalto, mezcla de compuestos residuales del proceso de refinación del petróleo. Como es altamente viscoso y persistente, se utilizan diluyentes para mayor facilidad de bombeo cuando se aplica a una corona dentada en funcionamiento mediante un pulverizador de aplicación intermitente. Por lo tanto, se requieren intervalos de pulverización más largos para que los diluyentes se evaporen y alcancen la viscosidad sin diluir del lubricante, que proporciona la película de aceite necesaria para separar las superficies de contacto del engranaje y el piñón.

ACEITES

Este producto translúcido de aspecto más limpio también se ha hecho muy popular en la industria con el surgimiento de los productos sintéticos de ingeniería. Formulados a partir de aceites minerales refinados o sintéticos, o una mezcla de ambos, también incluyen aditivos antidesgaste y antisuciedad (EP). Muy similar a los asfálticos, el aceite causa una separación de película de aceite entre las superficies de contacto, pero requiere un ritmo de aplicación más frecuente debido a su naturaleza menos persistente.

GRASAS

Las grasas se formulan a partir de aceites minerales o sintéticos de baja viscosidad con la adición de espesantes o portantes para mantener el aceite base en su sitio en las superficies de contacto durante la operación. Las películas fluidas son más finas y los intervalos de aplicación deben ser breves.

Entender la aplicación para un procedimiento correcto

Los expertos en tribología que estudian la ciencia de la fricción, el desgaste y la lubricación pueden preferir ciertos productos sobre otros, mientras que los operadores de las fábricas suelen tener sus propias preferencias. De hecho, algunos prefieren la naturaleza oscura y pegajosa de los asfálticos, que proporcionan una confirmación visual de que el engranaje está totalmente lubricado, mientras que otros prefieren los aceites sintéticos, más translúcidos, ya que permiten detectar visualmente con mayor facilidad la presencia de mecanismos de desgaste. Sea cual sea la preferencia, todas las categorías se utilizan habitualmente para la lubricación de engranajes, pero con métodos de aplicación levemente distintos.

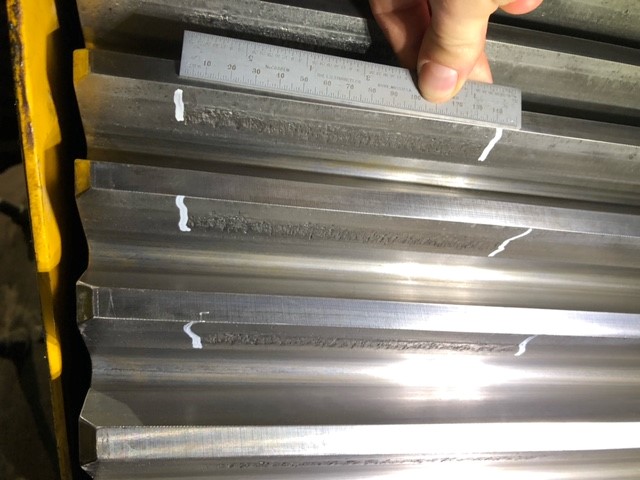

Realizar una aplicación correcta es tan importante como seleccionar el lubricante adecuado. Para la rectificación de engranajes de molinos, se recomienda la pulverización intermitente del engranaje y tener en cuenta dos parámetros fundamentales, la cantidad y la frecuencia de aplicación.

- La cantidad de lubricante que se debe aplicar a cierto engranaje se indica en la tabla 10 de AGMA 9005, donde el ancho de la cara y el diámetro exterior determinan la cantidad de lubricante que se debe aplicar por hora, independientemente del tipo.

- La frecuencia de aplicación es el lapso de tiempo entre pulverizaciones, que varía en función del tipo de lubricante empleado.

- Asfálticos – De 15 a 20 minutos

- Aceites – De 5 a 15 minutos

- Grasas – De 2 a 5 minutos

La conclusión es que la cantidad se determina en función de la geometría del engranaje, mientras que la frecuencia se determina en función del tipo de lubricante seleccionado.

Sistema pulverizador de engranajes

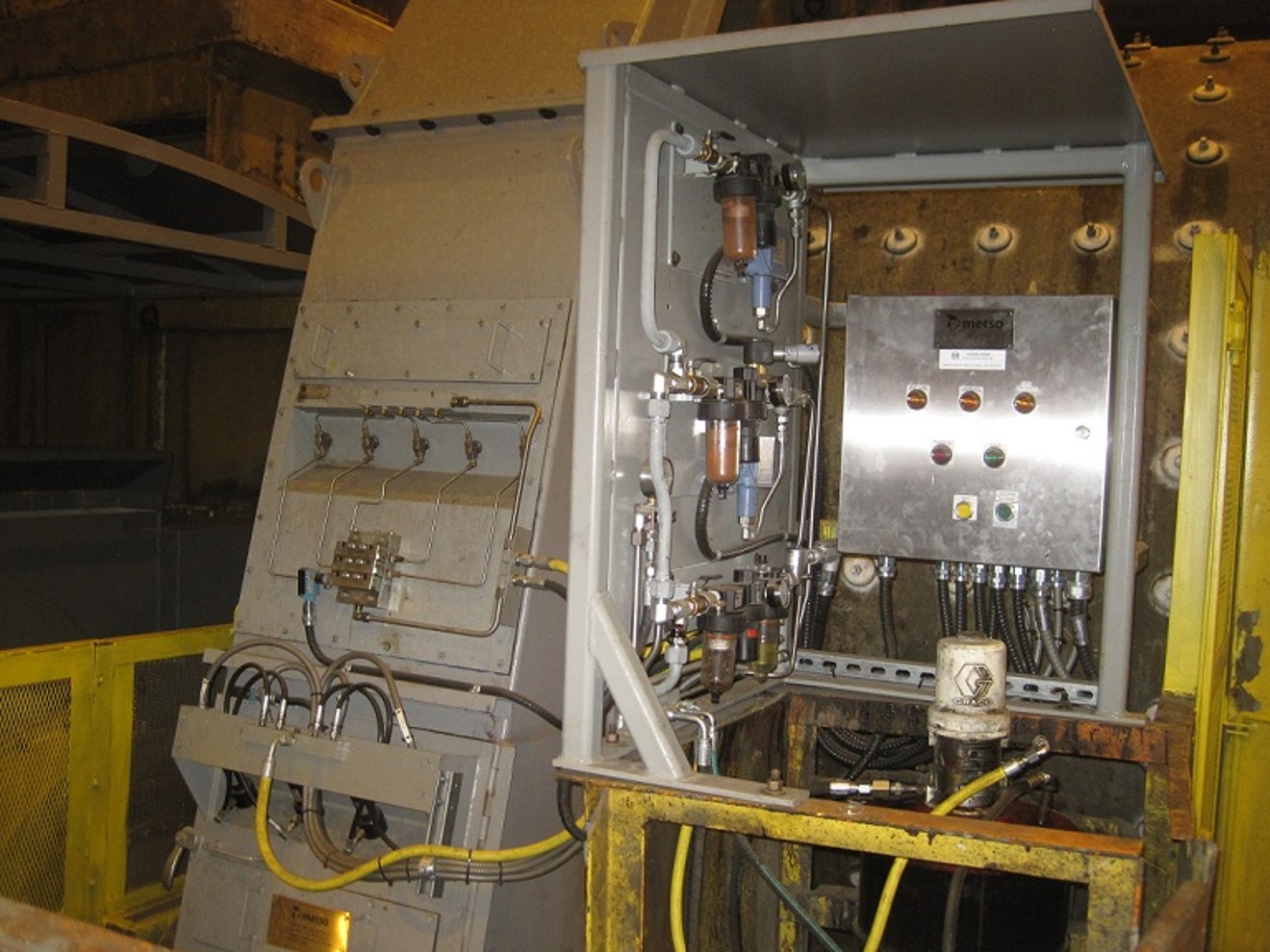

DISPOSICIÓN DE SISTEMA TÍPICO

Los sistemas pulverizadores de engranajes típicos de las aplicaciones de molinos utilizan pulverización intermitente. Este sistema simple consta de una bomba lubricadora, un bloque divisor con un conjunto de boquilla, dos paneles de control de aire (uno para bombear grasa al bloque y otro para controlar los ciclos de pulverización) y un panel controlador. Este sistema podría adecuarse fácilmente a cualquier disposición de engranajes del molino mediante pequeñas modificaciones en la protección del engranaje.

CÓMO VERIFICAR QUE FUNCIONA

Una vez instalado, el sistema pulverizador de engranajes requiere verificación para garantizar su correcto funcionamiento. Esta verificación se puede resumir en tres simples pasos. Primero, se debe ajustar el controlador para lograr el número correcto de pulsos por pulverización y de pulverizaciones por hora. En segundo lugar, una comprobación del patrón de pulverización en un trozo de cartón permite verificar visualmente si las boquillas están pulverizando lubricante de manera uniforme a todo lo ancho de la cara. En tercer lugar, verificar manualmente el tiempo entre pulverizaciones con un temporizador permite confirmar que los intervalos de aplicación se ajustan a las recomendaciones para el lubricante seleccionado.

Los dispositivos de seguridad no están demás

Como cualquier sistema automatizado, agregar un dispositivo de seguridad u otro sistema de redundancia es una excelente forma de eliminar todos los riesgos de falla del pulverizador de engranajes, ya que podría tener consecuencias desastrosas en el engranaje y el piñón. Se podría instalar un interruptor de ciclo en el controlador para enviar una señal al PLC del molino para que active el embrague o detenga el motor si se omiten más de dos ciclos de pulverización. Además, se podría instalar un sistema infrarrojo que monitoree las temperaturas en la cara del engranaje y envíe una señal al PLC del molino si las temperaturas comienzan a aumentar de manera imprevisto, lo que también activaría un bloqueo del molino para evitar daños a sus componentes.

Las soluciones expertas de Metso aportan beneficios de seguridad y sostenibilidad

Aunque existen muchas causas de falla de los engranajes y piñones, la lubricación inadecuada es una de las más comunes, una que podría evitarse fácilmente con la implementación de buenas prácticas de operación y mantenimiento. Metso es proveedor de soluciones expertas que garantizan la confiabilidad, integridad y longevidad del componente más crítico de un molino. A través de un riguroso monitoreo con instrumentación avanzada, inspecciones periódicas y servicios de mantenimiento preventivo, nuestra oferta de servicios puede aportar importantes beneficios de seguridad y sostenibilidad a su operación de molienda.