El chancado y molienda son procesos que concentran la mayor parte de la energía invertida en la operación producto de la reducción del tamaño del mineral, consumo que se ha ido acrecentando en el tiempo en Chile, ya que es necesario procesar cada vez más mineral y de mayor dureza, por el envejecimiento de los yacimientos. Es un desafío constante generar mejoras e incorporar tecnologías que hagan más eficiente este proceso, para asegurar la rentabilidad.

Metso presenta soluciones sostenibles que mejoran la Eficiencia Energética e hídrica, disminuyen las emisiones y facilitan el uso eficaz y la recuperación de recursos con un enfoque prioritario hacia la seguridad. Es por ello que contamos con un portafolio de más de 100 equipos que hemos denominado Planet Positive, que tienen un mejor desempeño en Eficiencia Energética e Hídrica en relación a otras soluciones presentes en el mercado. Desarrollamos mejoras en materia de sostenibilidad en toda la cadena de valor en energía, agua, circularidad y emisiones, gestionando también nuestra propia huella de Carbono.

En chancado, nuestro foco está en desarrollar soluciones en conminución energéticamente eficientes, diseñadas para conseguir mayor valor por cada tonelada de mineral procesado, incrementando la producción final. Por otro lado, diseñamos y manufacturamos equipos más productivos, lo que permite una mayor Eficiencia Energética en su operación.

Eficiencia Energética: un compromiso permanente con la minería

En los últimos años, Metso ha desarrollado tecnologías para procesos de chancado que han mejorado el desempeño de los equipos en materia de consumo energético. En el caso de los chancadores primarios, el Superior™ MKIII es la primera PG de alta velocidad, aumentando hasta en 30% su capacidad en comparación con otros equipos del mismo tamaño, manteniendo la base del diseño original. La carcasa superior giratoria y el sistema OptiShell™ reducen la frecuencia de cambio de los revestimientos. La carcasa donde van montadas las cóncavas puede ser retirada por completo y sustituirse por carcasas de repuesto con nuevos cóncavos ya instalados, permitiendo el cambio de estas de forma segura, reduciendo así los tiempos de mantención en hasta 70%. Cuenta con puertas de inspección en el bottomshell para facilitar el mantenimiento; el sistema de ajuste backlash, en tanto, mejora los tiempos de ajuste en hasta 6 veces. Su sistema de control y monitoreo avanzado incluye cuadros de mando analíticos para mantenimiento preventivo, análisis del tamaño del mineral, ajuste del chancador para nivel más consistente en la cámara y ajuste del chancador para compensación de desgaste, lo que permite optimizar la operación y mantenimiento del equipo.

Los chancadores de cono Nordberg® MP Series™, por otro lado, son conocidos por tener la mayor fuerza de trituración que cualquier otra trituradora de conos de tamaño similar, siendo adecuados para reducir y dar forma a cualquier dureza de mineral.

En sus actualizaciones, incorporamos un buje superior de la cabeza optimizado, el cual reduce la velocidad de giro de la cabeza, con lo que alargamos la vida útil de sus componentes, así como también una camisa en el cuerpo excéntrico, la cual permite que este componente pueda ser reparado solo con reemplazar esta sleeved; tiene además una nueva generación de Screw Jack Locking Nut, lo cual simplifica el retiro e instalación del manto con un foco en la seguridad y reducción en los tiempos de mantención. Este chancador esta provisto de un sistema hidráulicocompletamente automatizado, reduciendo el tiempo de inactividad, lo que significa algo más que tiempo perdido de funcionamiento.

La dinámica del chancado avanzado conduce a más trabajo por ciclo. Los chancadores MP™ tienen una mayor energía de trituración, lo que resulta en un aumento de la capacidad y una mayor relación potencia-producción y Eficiencia Energética. El mantenimiento de las chancadoras Nordberg® MP™ se hace de manera segura y simple. Su diseño modular, hace que los componentes sean más fáciles de reemplazar cuando sea necesario.

Los chancadores de cono Nordberg HP900, en tanto, son una actualización de la unidad HP800, que cuenta con una nueva cinemática; su punto de pivote elevado y mayor recorrido permiten un aumento de la capacidad y una mayor fuerza de trituración. Se puede ajustar para lograr hasta un 25% más producción de finos en comparación con otras trituradoras de cono.

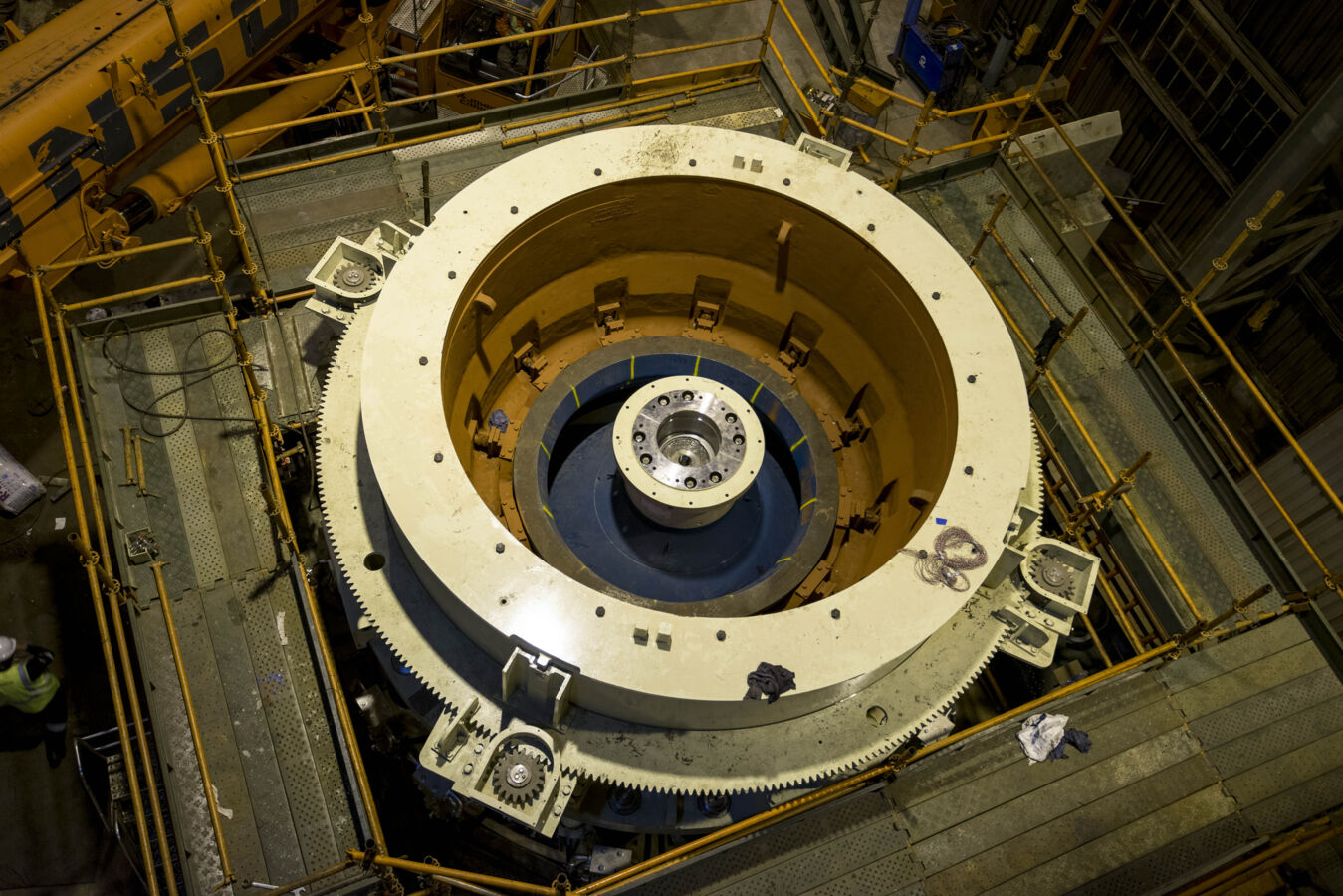

El chancador de cono Nordberg MP2500, en tanto, es el más grande de su tipo en el mundo. Su innovador diseño le permite ser instalado en reemplazo de varios chancadores de menor tamaño, generando mayor flexibilidad y opciones en el circuito de chancado y menos tiempo de mantenimiento. De hecho, el MP 2500 iguala la producción de dos chancadores MP 1250.

Estaciones de chancado flexibles y transporte de mineral eficiente

También son parte de las soluciones Planet Positive las estaciones de chancado FIT, resultado de los más de 150 años de experiencia y conocimiento de Metso en chancado y clasificación, que nos han permitido desarrollar soluciones modulares siguiendo tres principios fundamentales: flexibilidad en el diseño, montaje simple y fácil mantención. Presentan ventajas de tiempo en la ingeniería, plazos de entrega y montaje. La mayoría de los módulos de estructura de acero se pueden suministrar pre-ensamblados, lo que hace que la entrega y el montaje sea un proceso más rápido y simple. Esta estación reduce o evita la soldadura en terreno en su instalación, haciendo de este proceso en la mayoría de las ocasiones solo un trabajo de ensamble apernado.

En el área de transporte de mineral, Metso ha suministrado correas transportadoras, alimentadores de correas y apron feeders, siendo el heredero de las marcas Stephen Adamson y Allis Minerals por décadas, con instalaciones en todo el mundo, teniendo como Centro de Excelencia oficinas en Alemania y Brasil. Una prueba de la fiabilidad de estas soluciones es que tenemos más de 1.000 kilómetros de correas transportadoras operando en el mundo.

Entre los desarrollos en esta tecnología que hemos desarrollado destaca el ESI (Energy Saver Idler) el que puede lograr hasta un 30% de reducción en el consumo de energía.

También es clave posicionar la innovación abierta y la digitalización como aceleradores capaces de responder a la demanda tecnológica. Por ejemplo, el monitoreo remoto de equipos y el análisis en línea, optimizan el desempeño de chancadores disminuyendo también la frecuencia de paradas no programadas. Para esto contamos con nuestro Performance Center de Santiago, uno de los tres centros integrados de datos que Metso posee a nivel mundial y que les permite a las mineras hacer gestión de activos integral utilizando Inteligencia Artificial y Machine Learning, lo que ayuda a extender la vida útil del equipo.

Es importante destacar que, en 2022, el 99% de la inversión en Investigación y Desarrollo Metso a nivel corporativo se destinó a iniciativas que tuvieron un objetivo de sostenibilidad relacionado con la energía, las emisiones, el agua, la circularidad y la seguridad.