Nuestros objetivos de molienda son variados y dependen netamente del tipo de molino, variables operacionales y del mineral tratado, además de los objetivos propios de cada unidad minera. Por ejemplo, en algunos casos se suele privilegiar el tratamiento (tonelaje por hora) por sobre el tamaño del producto final (P80); o en otros casos, debido a problemas externos al área de molienda, la excesiva presencia de finos en la etapa de flotación y sedimentación nos obliga a realizar una molienda “más gruesa”.

Todas estas variables se deben conjugar y converger en un diseño apto para la realidad de cada cliente y unidad minera en la región, de manera de optimizar el proceso de molienda y finalmente mejorar la recuperación del mineral/metal de interés.

Respecto a la molienda en sí, podemos definir dos mecanismos principales: molienda por abrasión (relacionada principalmente con los molinos de bolas) y molienda por impacto (relacionada con los molinos SAG). La molienda por impacto se relaciona con partículas gruesas, como es el ejemplo de un molino SAG, en donde este mecanismo es el principal actor. La molienda por abrasión se relaciona con partículas finas, que están relacionadas con la alimentación y descarga de un molino de bolas, por ejemplo.

Estimación de la capacidad de molienda

Una manera de poder estimar la capacidad de molienda para cada diseño de revestimientos es a través de las herramientas de simulación DEM de Metso Outotec.

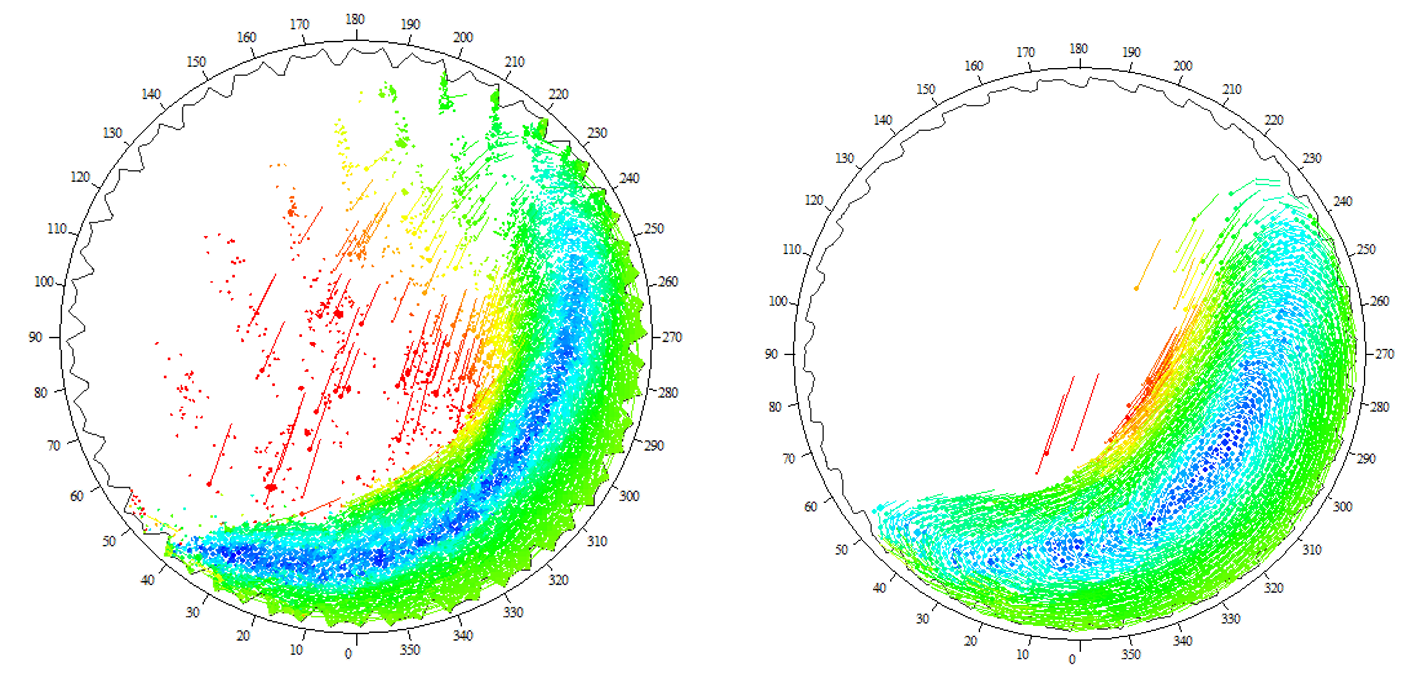

Estas herramientas, además de entregarnos información valiosa relacionada con la duración y vida util de los revestimientos, nos permite estimar aproximadamente cual será el mecanismo principal de molienda según el diseño de revestimientos: tendremos una molienda más relacionada con el impacto o con la abrasión. La visualización del movimiento de carga interna nos puede dar ya indicios del mecanismo principal de molienda para el molino.

Molienda por impacto (Molino SAG) y Molienda por abrasión (Molino de bolas)

Análisis de resultados: Energías y frecuencia de impactos

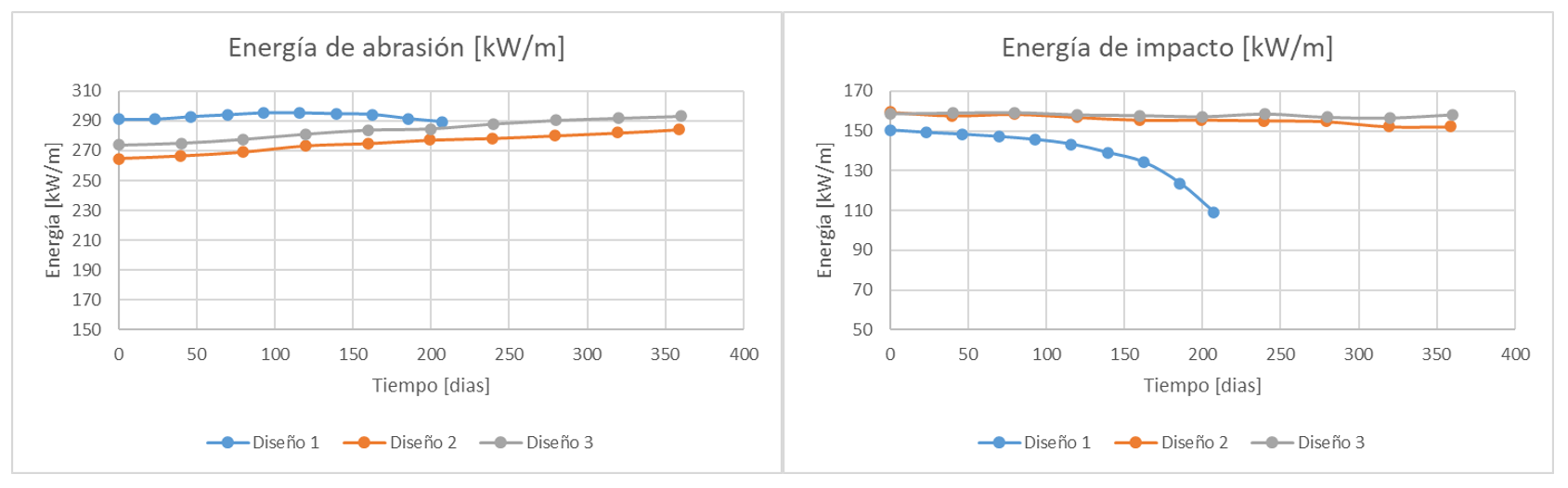

Además de los movimientos de carga interna del molino, las herramientas de simulación de Metso Outotec nos permiten conocer las energías desarrolladas para cada perfil y la frecuencia de impactos directos de bolas hacia los revestimientos.

Respecto a las energías, estas se dividen en energía de impacto y energía de abrasión, las cuales son entregadas en unidades de kW/m. Una variación importante de esta variable (±5%) nos indica que se puede generar alguna variación menor en el tamaño del producto del molino. Por esta razón, nuestros diseños apuntan a no variar estas energías, a menos que sea un requerimiento explícito de nuestros clientes.

Tal cual muestran los siguientes gráficos, podemos ver el comportamiento de ambas energías en el transcurso del tiempo, asegurándonos de cumplir con los objetivos de nuestros clientes y no afectar la capacidad de molienda de sus molinos.

Mira más información como esta. Visita nuestro blog y/o contacta a nuestros especialistas haciendo clic en el botón a continuación: