Modos de falla

Un modo de falla se define como la causa de la falla de un equipo, componente o sistema. Los potenciales modos de falla representados aquí se basan en la conocida norma industrial AGMA 1010-F14 Aspecto de los dientes de engranajes - Terminología de desgaste y fallas. Aunque lo simplificamos en este artículo, para entender correctamente cómo se identifican y miden los modos comunes de falla de los engranajes, es importante distinguir Clase, Modo y Grado.

Clase

Categoría que reagrupa diferentes modos generales. Estos son desgaste, abrasión, deformación plástica, fatiga hertziana, agrietamiento, fractura y fatiga por flexión.

Modo o modo general

Conocidos como modos generales, son una familia de modos clasificados dentro de la misma Clase. De esta manera, la adherencia, la abrasión y la descamación se clasifican como desgaste.

Grado o modo específico

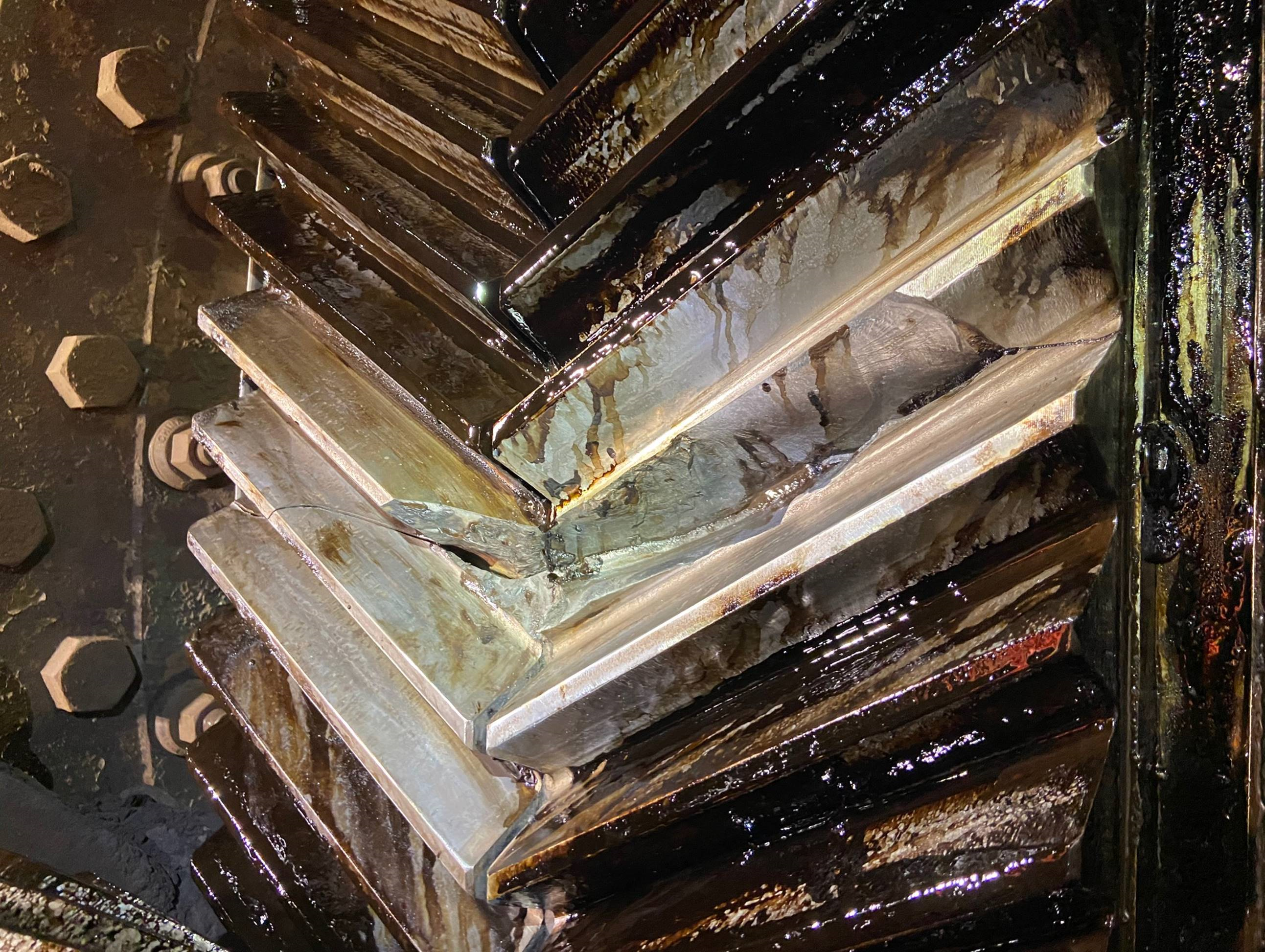

Grado es el nivel o magnitud a la cual está presente un modo, mientras que un modo específico es una clasificación exacta de un modo de falla. Otras Clases como la deformación plástica, la fatiga hertziana y la fatiga por flexión se definirán con modos específicos. Clases como el agrietamiento y las fracturas no tienen modos clasificados en grados ni modos específicos.

FALLAS MÁS COMUNES

Las fallas de los engranajes suelen ser una combinación de uno o varios modos de falla atribuibles a una o varias causas fundamentales relacionadas con una instalación, operación o mantenimiento inadecuados. En la mayoría de los casos, las fallas se podrían evitar con buenas prácticas. Para entenderlo mejor, el resumen siguiente entrega un breve repaso general de las fallas más comunes de las coronas y piñones en molinos en operación a través de observaciones empíricas y la experiencia con los equipos, prestando gran atención a la terminología descrita en AGMA 1010.

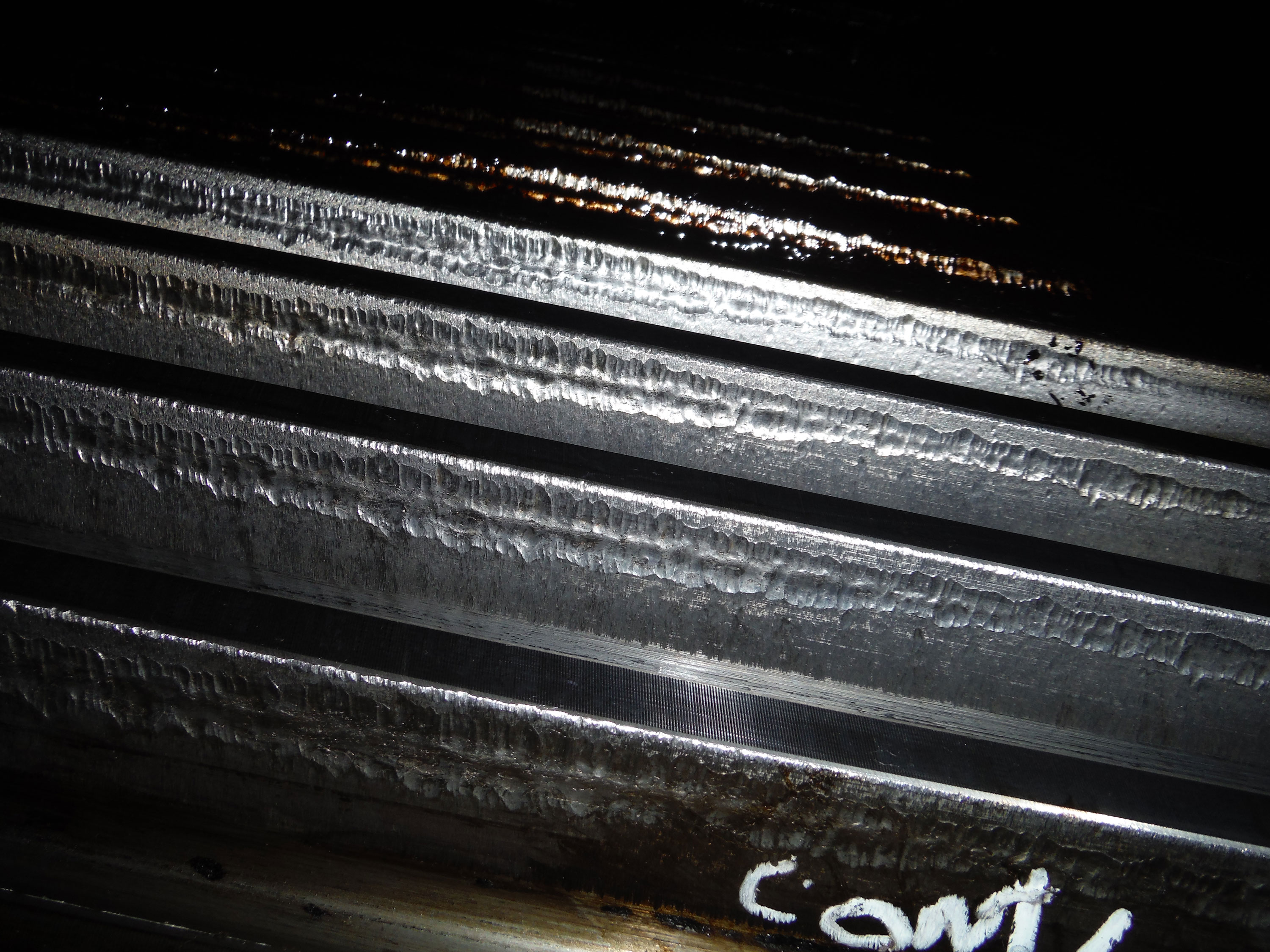

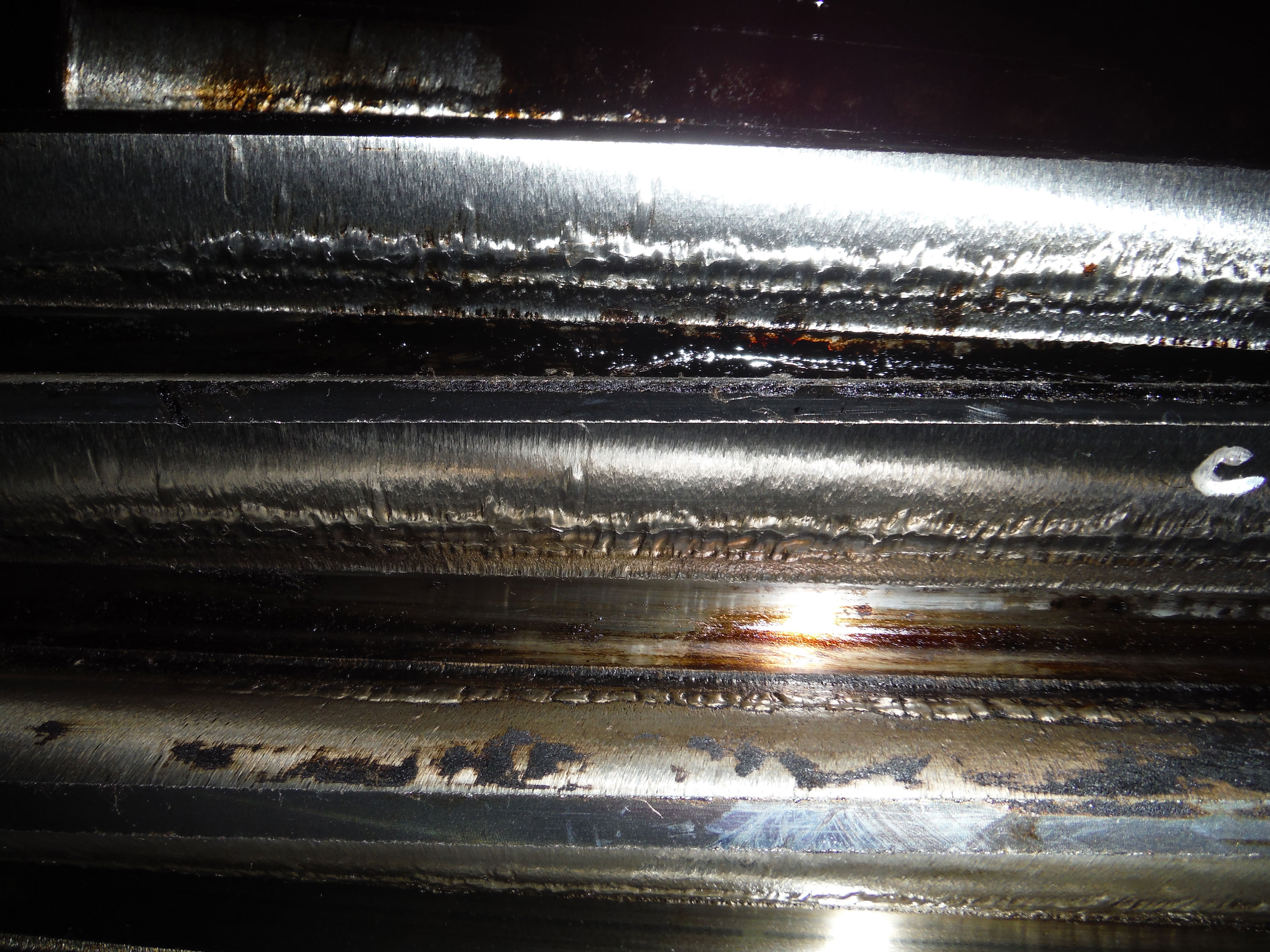

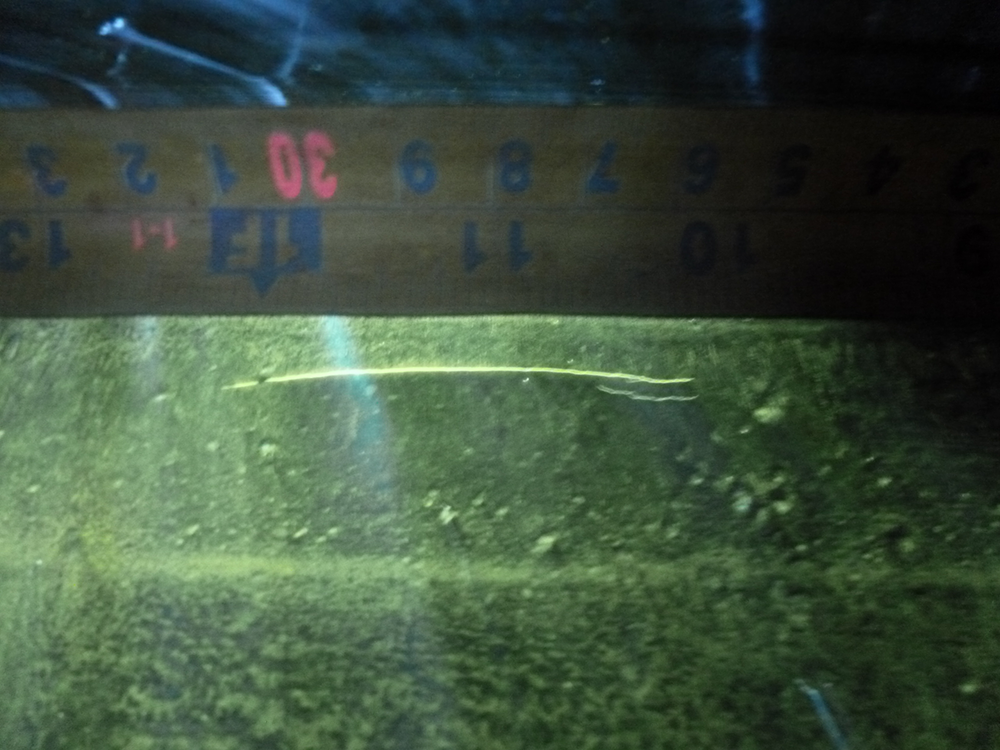

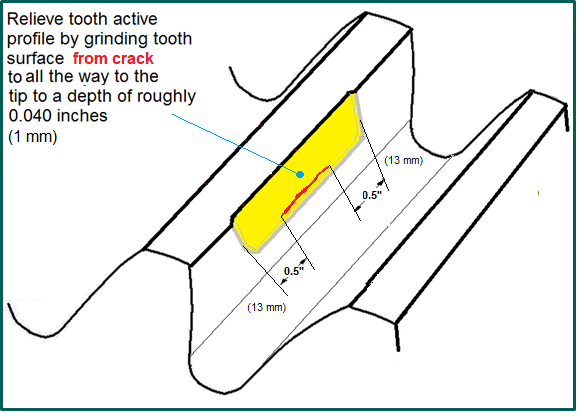

Desgaste

Modificación de la superficie del diente del engranaje que causa eliminación de material. Los distintos modos generales de desgaste tienen apariencias diferentes, pero todos causan la desaparición de las marcas de mecanizado en los flancos de los dientes, lo que puede servir de indicación temprana. Entre las distintas causas de desgaste se encuentran pequeñas desalineaciones, pérdida de lubricante y contaminación. Si bien el desgaste del piñón puede avanzar considerablemente más rápido que el desgaste de la corona por el mayor número de rotaciones, las señales de desgaste de la corona comenzarán a aparecer en la transmisión de un piñón con desgaste moderado. Se recomienda voltear o reemplazar el piñón para no transmitir desgaste adicional a la corona.