Problema 2 - Placas desalineadas por utilizar procedimientos de alineación de placas inadecuados.

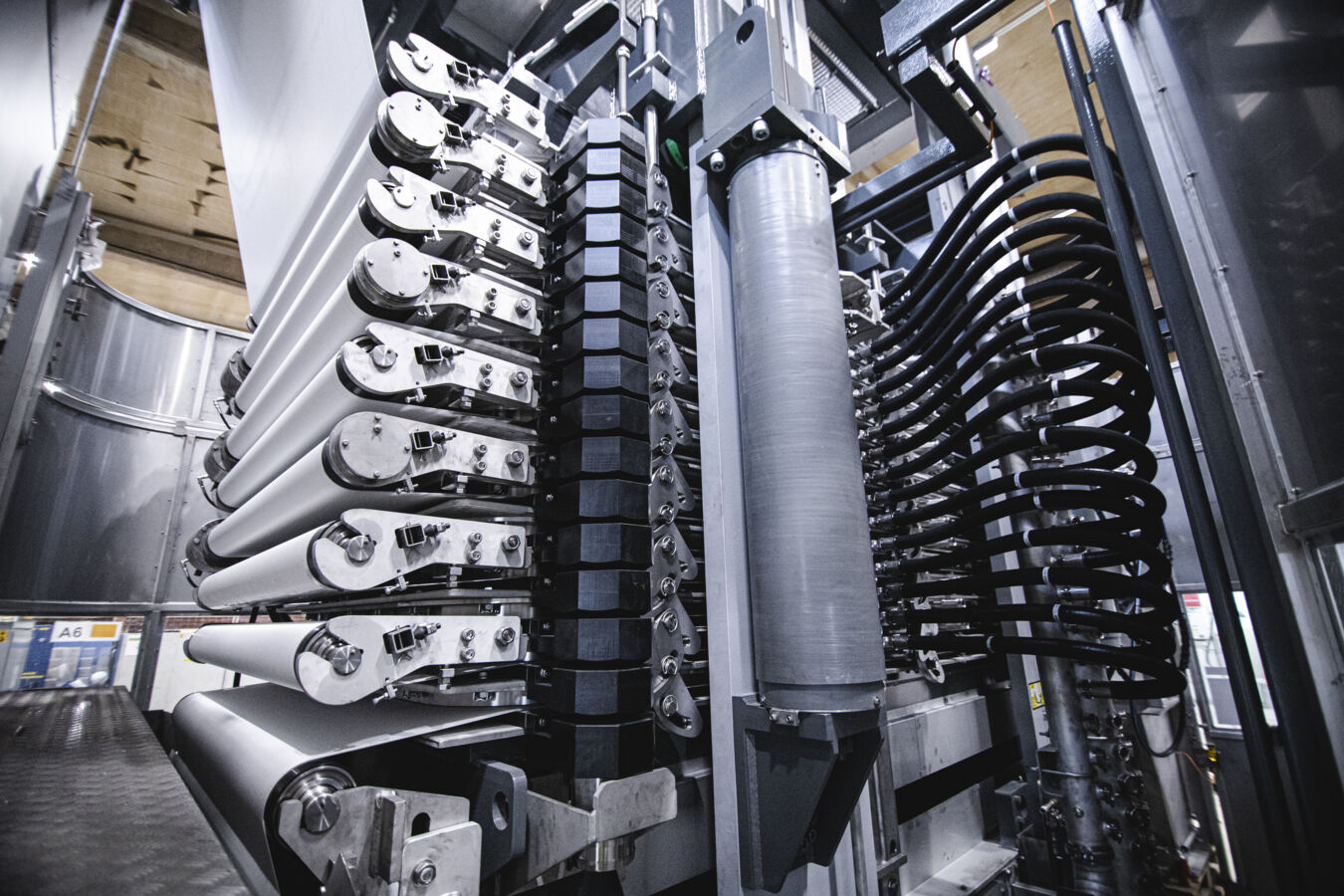

Una de las instalaciones a las que acudí tenía un filtro Larox® PF con 22 placas que no habían recibido el mantenimiento adecuado. El paquete de placas estaba muy desalineado, se filtraba aire seco y el filtrado salía por el colector. Esto estaba causando problemas de ruido y podría haber provocado la contaminación de todo el edificio del filtro. Nadie podía trabajar cerca del filtro debido a las fugas y al ruido causados por una desalineación al cambiar las placas del filtro en una parada de servicio anterior. Fue necesario parar el filtro para corregir la alineación del paquete de placas. El reajuste completo requirió varios días de trabajo y pruebas sobre el terreno para garantizar que todo funcionaba correctamente. El trabajo requirió el esfuerzo de 3-4 personas durante varios días con equipos especializados y terminó costando al cliente un trabajo de servicio significativo y la pérdida de producción.

Cómo se produce la desalineación de las placas

Es posible que muchos centros no dispongan de personal formado para realizar una alineación adecuada de las placas filtrantes. Las placas pueden no estar alineadas en absoluto o, en segundo lugar, aunque lo estén, una pieza deslizante podría desgastarse prematuramente si se aplica un par de apriete excesivo.

Efecto

Si las placas no están alineadas, el equipo de obra tendría que repetir de nuevo todo el proceso para asegurarse de que la alineación es correcta. Si no se alinean correctamente, pueden producirse problemas de seguimiento de la tela o fugas de lodo. En la mayoría de los casos, detener el filtro para realizar reparaciones supone un tiempo de inactividad no planificado. Una segunda opción sería dejar el filtro funcionando como está pero, en la mayoría de los casos, los problemas tienden a agravarse si no se abordan.

Prácticas recomendadas

Es fundamental seguir los procedimientos del libro de trabajo del OEM para garantizar que las placas estén alineadas, lo que reduce el trabajo de servicio futuro. En algunos casos, algunos componentes necesitan reparación in situ, como el IVA, el pasador u otros componentes vinculados a las placas. Las inspecciones también son importantes para detectar problemas en una fase temprana. Las cuestiones de seguridad también pueden causar problemas: es necesario controlar los métodos de elevación y que los trabajadores los apliquen correctamente. Hay que utilizar grúas, pero también se necesitan herramientas específicas, como una viga de elevación para estabilizar el procedimiento de elevación; algunos clientes pueden realizar la elevación sin la viga, lo que causa problemas.

Aprovechar el conocimiento de los filtros OEM

Disponer de un equipo de servicio interno bien formado puede ofrecer muchas ventajas. Sin embargo, para el cambio de componentes de gran tamaño que requieren una alineación precisa, el apoyo de un OEM puede marcar la diferencia. Al utilizar los servicios de sustitución de componentes de filtración de Metso Outotec, las plantas pueden beneficiarse de la experiencia del equipo OEM en la programación y puesta en escena de las actividades previas a la parada, así como en la ejecución rápida del trabajo para minimizar significativamente el tiempo de inactividad. Hay otras ventajas en términos de tener un punto de responsabilidad para todo el evento de mantenimiento. En algunos casos, las garantías de los fabricantes de equipos originales pueden ampliarse cuando los equipos de Metso Outotec realizan la instalación de las principales piezas de filtración. Con acceso a centros de conocimiento globales, la resolución de problemas, la alineación y los ajustes a menudo pueden ser realizados in situ por nuestros equipos, lo que aporta beneficios adicionales en términos de tiempo de actividad.