Este artículo fue presentado en IPMC ITB, Bandung, Indonesia.

Agincourt Resources (PTAR) es una destacada empresa minera indonesia, especializada en exploración y extracción de metales preciosos, en particular oro y plata. Su principal operación es la mina de oro Martabe, situada en el poblado de Batangtoru, en el norte de Sumatra, Indonesia. Al 30 de septiembre de 2023, la mina Martabe contaba con importantes recursos minerales que incluían 6,2 millones de onzas de oro y 59 millones de onzas de plata. Con una capacidad inicial de entre 3 millones y 4 millones de toneladas en 2011, la mina de oro Martabe se sometió a una optimización estratégica e introdujo mejoras a la planta. Estas optimizaciones han llevado la capacidad actual de la planta a más de 7 millones de toneladas anuales de mineral. En consecuencia, ahora la mina puede producir anualmente más de 200 000 onzas de oro y 1-2 millones de onzas de plata.

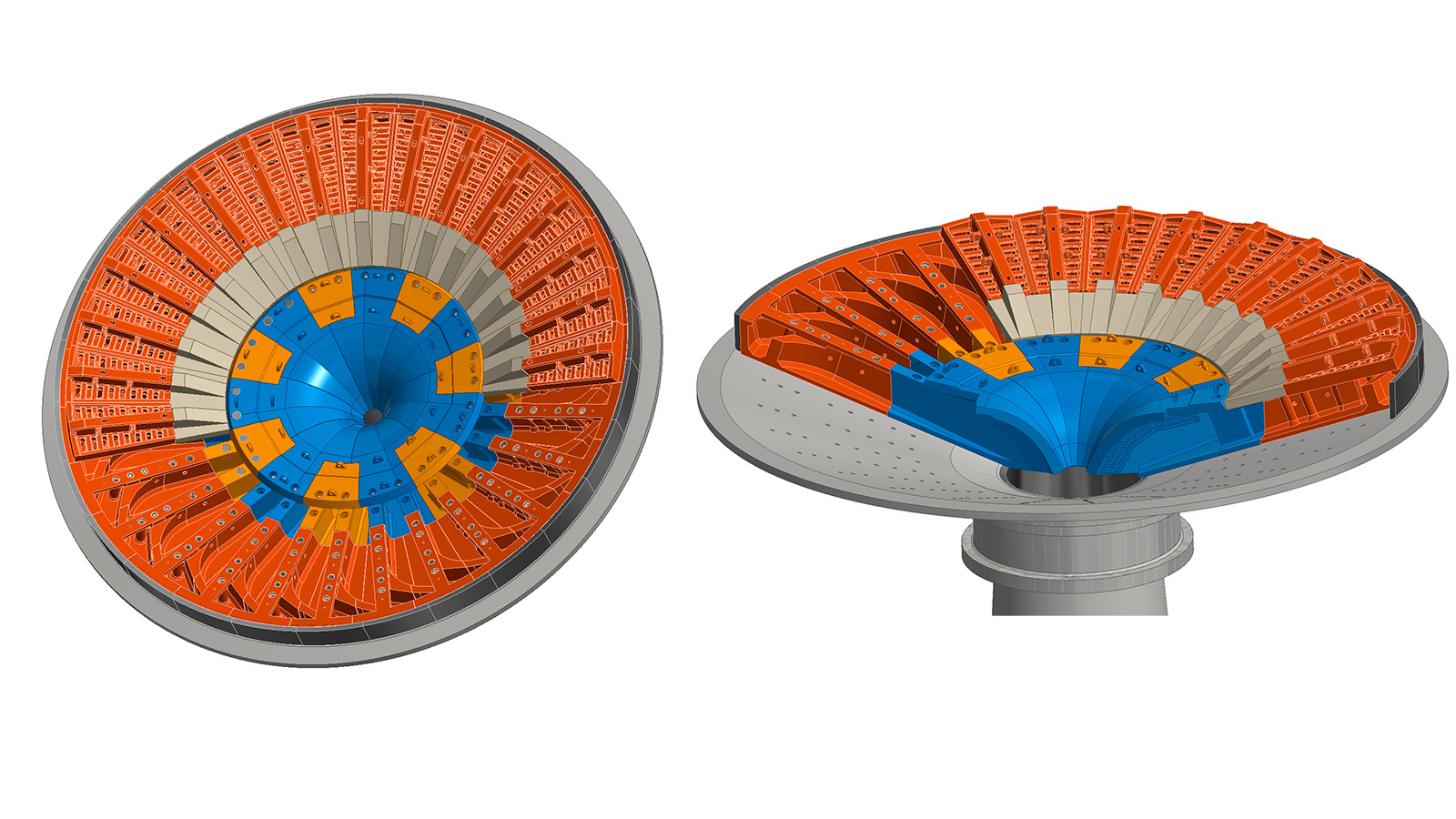

PTAR ha impulsado numerosas iniciativas para mejorar continuamente sus operaciones, centrándose en aumentar el rendimiento y obtener un tamaño óptimo del producto de molienda. Entre los proyectos clave figuran mejoras al sistema de descarga, la adición de un circuito de chancado secundario en 2017 y la instalación de un molino Vertimill® VTM 4500 en 2021. PTAR sigue dedicada a explorar nuevas estrategias para optimizar la eficiencia del sitio y maximizar los resultados de producción. La modernización de descarga de pulpa encargada a Metso pone de relieve el compromiso de PTAR con mejorar continuamente sus operaciones y mantener altos estándares en prácticas mineras.

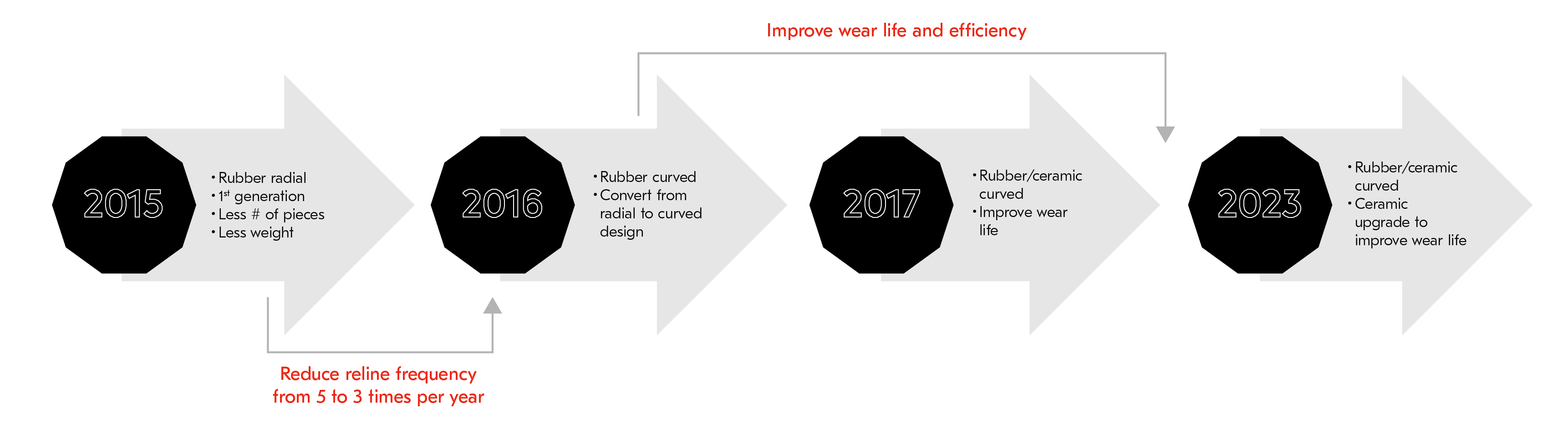

Desde la primera prueba del descargador de caucho del molino SAG en 2015, PTAR y Metso han colaborado estrechamente para mejorar el diseño. En los últimos ocho años se han implementado en total cuatro modificaciones importantes en el diseño, como se ilustra en la Figura 1. Cada una de estas ha tenido un impacto positivo en la operación.