Apoyando tus operaciones desde el diseño especializado de plantas hasta los equipos, piezas y servicios para cada etapa de su proceso.

Nuestra amplia oferta cubre soluciones completas, equipos y repuestos de calidad, así como servicios expertos para múltiples industrias.

Confía en los expertos de OEM porque no todas las piezas son iguales. Repuestos y piezas de desgaste construidas para rendir

Te ayudamos a sacar el máximo partido de tus equipos y procesos.

Con eficiencias de recuperación de calor superiores al 90%, este intercambiador de calor a contracorriente de contacto directo proporciona tanto un enfriamiento extenso del producto de cal como un precalentamiento significativo del aire de combustión secundaria al sistema de combustión del horno.

La calcinación cal de guijarros es un proceso mediante el cual los carbonatos de calcio y magnesio (CaCO3 y MgCO3), o piedra caliza, en conjunto, se calientan a temperaturas lo suficientemente altas como para expulsar el CO2 y producir óxidos de calcio y magnesio (CaO y MgO), producto de cal. El proceso se lleva a cabo dentro de tres equipos principales: precalentador, horno rotatorio y enfriador estacionario. El precalentador, que utiliza gases de proceso calientes del horno rotatorio, se precalienta y comienza a calcinar el material de alimentación de piedra caliza. El material termina de calcinarse en el horno rotatorio. El horno se descarga en un enfriador estacionario donde el producto de cal se enfría a temperaturas lo suficientemente bajas como para ser manipulado por un equipo de transporte de correa de goma típico.

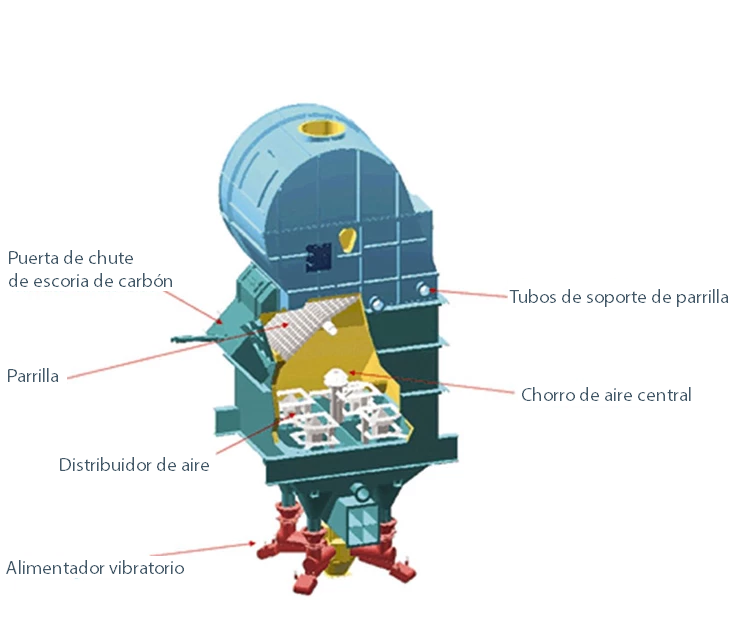

El aire ambiente se insufla en los cuatro cuadrantes de la cámara inferior del enfriador a través de un conducto de aire de refrigeración común. El aire de refrigeración ingresa al lecho de producto de cal de guijarros caliente, de manera uniforme, a través de una colección de persianas fijas de acero inoxidable. El nivel de material en el enfriador se controla por la frecuencia con la que los cuatro alimentadores vibratorios debajo del enfriador se ciclan entre las velocidades máxima y mínima. Los termopares montados en cada una de las cuatro boquillas de descarga del enfriador controlan las temperaturas del producto y el flujo de material se ajusta automáticamente a través de cada boquilla para proporcionar un enfriamiento uniforme del producto de cal y, al mismo tiempo, maximizar la recuperación de calor.

La tecnología también se puede aplicar a:

Los tamaños estándar de enfriadores de IV, VI, VIII y X están disponibles para tasas de producción de cal de guijarros de 300 a 1200 toneladas por día. Debido a que el tamaño del enfriador está influenciado por varios factores además de la tasa de producción deseada: la elevación del sitio de instalación, la friabilidad de la piedra/cal que se procesa y, hasta cierto punto, el tipo de combustible(s) que se utiliza, cada tamaño de enfriador puede adaptarse a una variedad de capacidades de producción. Además, debido a la variabilidad de los criterios de dimensionamiento, estos rangos de capacidad de producción se superponen de un tamaño de enfriador al siguiente.

Metso suministra todos los repuestos y piezas de recambio que son parte integral del diseño de sus enfriadores de cal de guijarros “estilo Niems”, como las parrillas de fundición y los tubos de soporte de las parrillas del enfriador. Metso también puede proporcionar personal de servicio en terreno capacitado para ayudar en la instalación y mantenimiento de sus enfriadores, así como ayudar a solucionar problemas y resolver cualquier desafío operativo que pueda surgir.