El propósito de la planta de calcinación es producir alúmina de grado de fundición (también denominada metalúrgica) (SGA/MGA) a partir de una materia prima de trihidróxido de aluminio precipitado (denominado gibbsita o hidrato). En el calcinador, el hidrato lavado y filtrado se seca, se desagua y se calcina a la calidad de alúmina requerida.

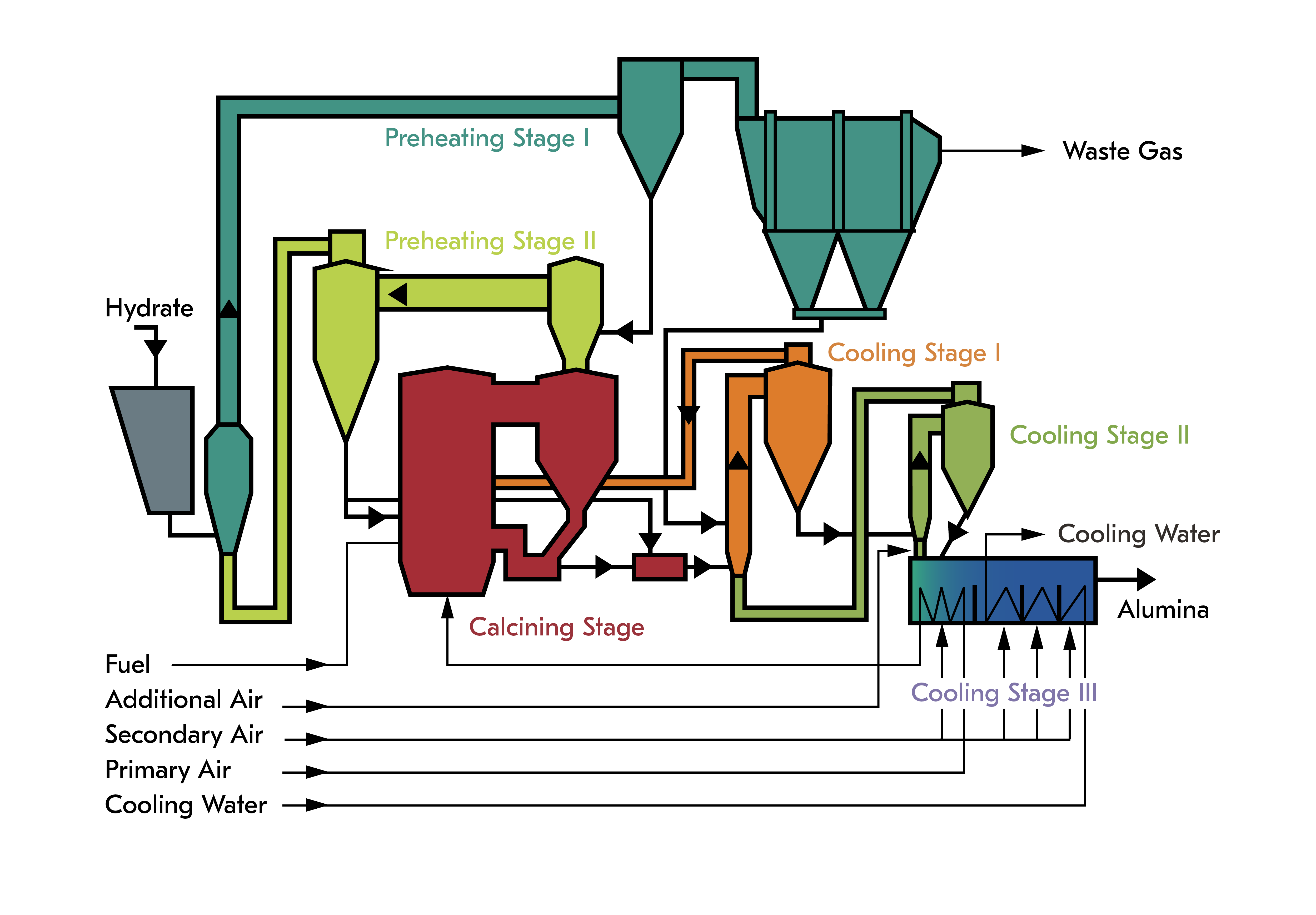

Los principales componentes del proceso de calcinación en lecho fluidizado circulante (CFB) son: dos etapas de precalentamiento, una etapa de calcinación y dos etapas de enfriamiento. El tiempo total de permanencia desde que se introduce la materia prima en el proceso hasta que se descarga el producto final es de aproximadamente 20 minutos. Los calcinadores de CFB normalmente operan en un rango de 900 a 1000 °C, dependiendo de los objetivos de calidad del producto.

El calcinador de CFB hace uso de un sistema de precalentamiento venturi de múltiples etapas para recuperar el calor del gas residual precalentando y secando la gibbsita antes de la reacción. La principal reacción de la calcinación se lleva a cabo en el reactor de CFB. La energía para el proceso de calcinación se suministra mediante la combustión directa de petróleo o gas. La energía en la alúmina caliente también se recupera en un sistema de enfriamiento de múltiples etapas (que incluye un par de ciclones y un enfriador de alúmina de lecho fluidizado). Parte de la energía de la alúmina caliente del horno de CFB también se puede utilizar para reaccionar directamente parte de la gibbsita de la primera etapa de precalentamiento (en una configuración denominada “derivación de hidratos”). Otra opción para una mayor recuperación de energía es incluir un “secador de hidratos” en el conjunto, este equipo único y probado utiliza el calor del enfriador de lecho fluidizado para presecar una parte de la corriente de alimentación antes de que entre en el calcinador.

La tecnología de CFB se puede ampliar sin consecuencias para la calidad del producto debido a la recirculación de sólidos en el CFB, lo que da como resultado una distribución uniforme de la temperatura y una calidad del producto homogénea también a grandes capacidades y durante los cambios de carga. El uso eficiente de la tecnología de intercambio de calor y la implementación de la derivación de hidratos, así como la inclusión de un secador de hidratos, reduce el consumo total de energía a un punto de referencia mundial de menos de 2,7 kJ por kg de alúmina (LHV) producida.

Otra característica clave de la tecnología de calcinación en CFB son las bajas emisiones. Debido al exclusivo sistema de combustión en el lecho sin llama, y la recirculación de sólidos calientes y el perfil de temperatura uniforme resultante en todo el sistema del reactor, la generación de NOx térmico se puede mantener al mínimo. La aplicación de un suministro de aire de combustión por etapas y una mezcla vigorosa de aire, combustible y sólidos minimiza la formación de CO. Como resultado, los límites más estrictos de emisiones de NOx y CO pueden cumplirse sin costosas tecnologías de reducción de emisiones. Los precipitadores electrostáticos de última generación se utilizan para la descontaminación final de los gases de escape, con el fin de cumplir con los límites ambientales locales.