Apoyando tus operaciones desde el diseño especializado de plantas hasta los equipos, piezas y servicios para cada etapa de su proceso.

Nuestra amplia oferta cubre soluciones completas, equipos y repuestos de calidad, así como servicios expertos para múltiples industrias.

Confía en los expertos de OEM porque no todas las piezas son iguales. Repuestos y piezas de desgaste construidas para rendir

Te ayudamos a sacar el máximo partido de tus equipos y procesos.

El proceso AusIron es capaz de producir metal caliente a partir de una variedad de materiales que contienen hierro mientras se usa carbón disponible localmente en un solo reactor.

La tecnología AusIron ofrece una alta flexibilidad en materias primas de hierro (se han probado con éxito contenidos de hierro que van del 52 al 67%) con tamaños de partículas que van desde 25 µm hasta materiales en grumos. No se requieren grandes pasos de beneficio o aglomeración. Los carbones apropiados van desde carbones bituminosos de baja volatilidad hasta carbones bituminosos de alta volatilidad. No es necesario el coque o carbón metalúrgico de alta calidad. Estas características lo convierten en un proceso ideal para países con fuentes alternativas de hierro y depósitos de carbón.

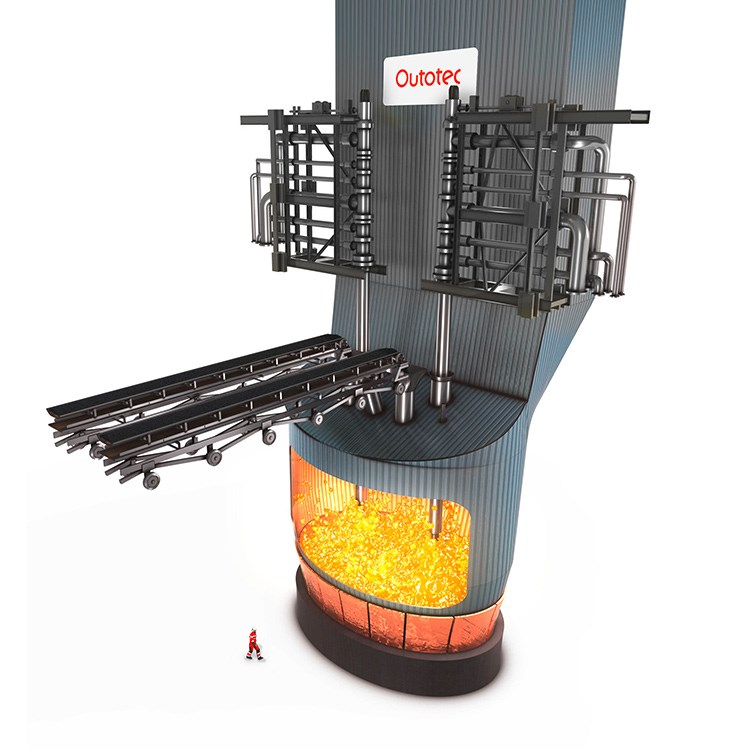

El proceso AusIron se lleva a cabo en un reactor de fundición especialmente diseñado para soportar altas temperaturas de operación y turbulencias a través de una combinación de elementos de enfriamiento de cobre al nivel del baño y tubos de caldera (paredes de membrana) ubicados en la parte superior del horno.

Las alimentaciones ferrosas, los fundentes y el carbón reductor se alimentan gravimétricamente desde la parte superior del recipiente, que se opera bajo una ligera presión negativa. Parte de la energía necesaria para la fundición y la reducción proviene de la combustión sumergida del carbón. La energía necesaria restante se libera a través de la postcombustión de los gases combustibles (monóxido de carbono y volátiles de carbón reductor) generados por el proceso de fundición con gas envolvente enriquecido con oxígeno. El gas caliente que sale del reactor AusIron se enfría en una caldera de calor residual mientras se produce vapor sobrecalentado para la generación de energía eléctrica.

El horno AusIron está diseñado para producir alrededor de 500.000 t/a de metal caliente al fundir concentrados de hierro típicos y para generar alrededor de 100 MW de energía eléctrica, de los cuales un tercio es consumido por la fundición. La capacidad de metal caliente del mismo horno AusIron se puede triplicar cuando se funde concentrado de hierro prerreducido en caliente.

El equipo principal de la planta de reducción de fundición de AusIron incluye: