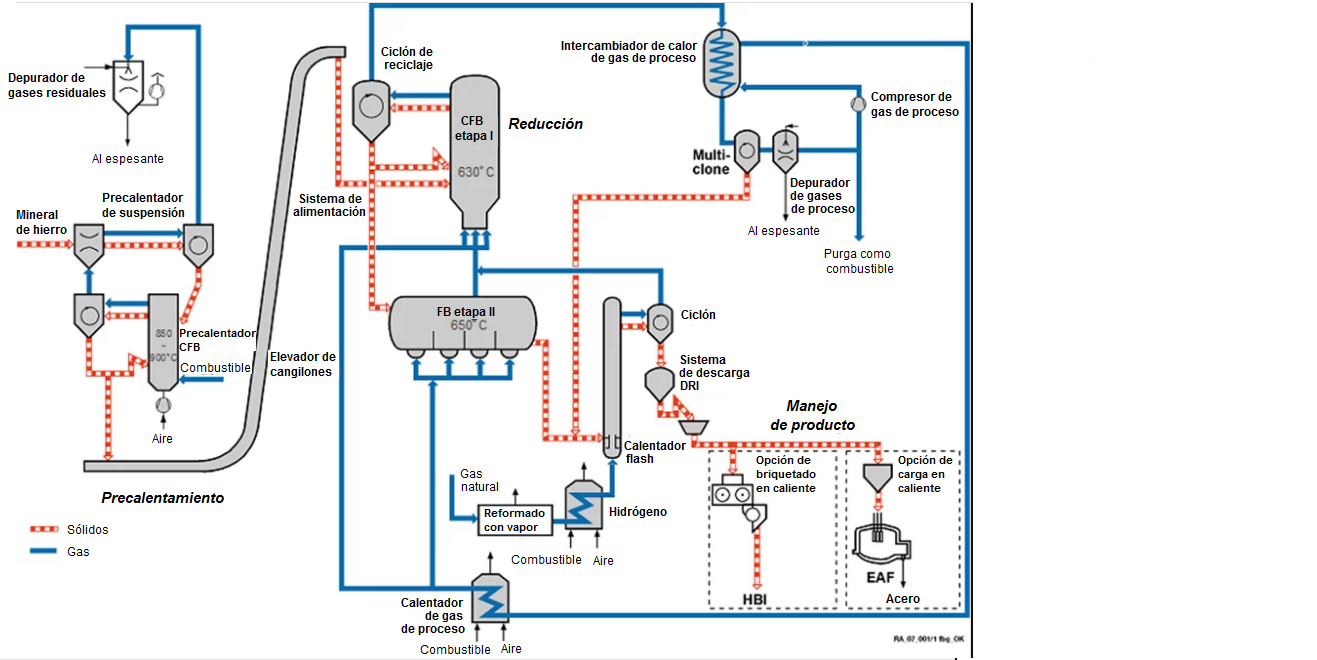

Circored® es un proceso de lecho fluidizado de dos etapas, que reduce los finos de mineral de hierro directamente sin aglomeración previa, que opera a bajas temperaturas de reducción utilizando hidrógeno puro como gas reductor. El hidrógeno se produce mediante reformado de gas natural, pero el hidrógeno de fuentes distintas a un reformador de vapor, por ejemplo, de la electrólisis del agua, también se puede utilizar. La primera etapa de reducción es un lecho fluidizado circulante (CFB), la segunda etapa de reducción es un reactor de lecho fluidizado (FB). Para calentar el producto DRI de grano fino a la temperatura de formación de briquetas, se aplica un calentador flash.

Pasos clave en el proceso Circored®:

- Precalentamiento de finos de mineral de hierro en un lecho fluidizado circulante (CFB) a aproximadamente 850-900°C

- Paso rápido de prerreducción en otro CFB a 630°C a 65-75% de metalización

- Reducción final en un lecho fluidizado (FB) a 650°C a 93-95% de metalización

- Calentador flash para lograr temperaturas de briquetado de aproximadamente 700°C.

El gas de escape del ciclón de reciclaje del reactor de reducción de CFB pasa a través de un intercambiador de calor de gas de proceso y de un multiclone para la recuperación de parte de las partículas de polvo, que se recicla en el calentador flash. Luego, el gas de escape se depura y se enfría de manera simultánea para la eliminación final del polvo y del agua producidos durante la reducción.

Para recuperar el polvo del depurador, hemos desarrollado un proceso de microgranulación, en el que las partículas ultrafinas se aglomeran en microgránulos con la adición de un aglutinante hasta un tamaño medio de unas 350 µm. No se requiere ningún equipo de endurecimiento por calor adicional ya que el endurecimiento de los gránulos tiene lugar en la sección de precalentamiento de la planta Circored. La microgranulación también podría aplicarse en caso de que deban procesarse minerales ultrafinos, como material de alimentación en gránulos.

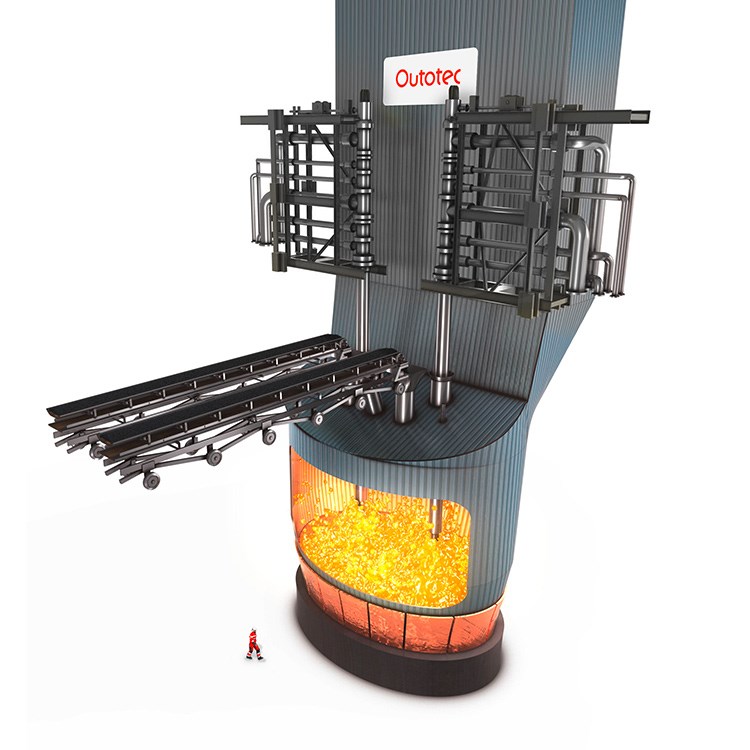

El gas de proceso enfriado y limpio se recomprime y posteriormente se precalienta en calentadores de gas a una temperatura de aproximadamente 750°C antes de reintroducirse en el sistema del reactor de reducción. La opción de carga en caliente permite que el hierro por reducción directa (DRI) producido se alimente directamente sin formar briquetas en el EAF.

La ruta Circored-EAF emite solo alrededor del 50% del CO2 emitido por la ruta convencional del convertidor de oxígeno de alto horno, asumiendo la generación de hidrógeno por reformado con vapor convencional. Si tanto el hidrógeno, generado por la electrólisis del agua, como la energía eléctrica para el EAF, se basaran en energías renovables, las emisiones de CO2 podrían reducirse hasta en un 90%.