A família de britadores por impacto consiste em dois tipos principais de britadores.

O tipo convencional possui configuração de eixo horizontal, conhecida como HSI. O outro tipo consiste em um britador centrífugo com eixo vertical, geralmente conhecido como VSI. A operação do britador por impacto baseia-se no princípio da rápida transferência da energia de impacto para o material rochoso. Os britadores por impacto geram produtos em formato cúbico e podem proporcionar altas taxas de redução, desde que o material de alimentação não seja muito fino. Isso significa que, em certos casos, é possível usar um único britador por impacto para executar uma tarefa normalmente executada em vários estágios de britagem usando britadores de compressão (isto é, mandíbula, giratória e/ou britadores cônicos). Os britadores por impacto são usados principalmente para materiais não abrasivos.

Os dois tipos principais de britadores por impacto podem ser subdivididos em vários grupos.

Os britadores por impacto convencionais de eixo horizontal estão disponíveis em vários tamanhos e modelos, desde britadores primários de alta capacidade para grandes pedreiras de calcário até máquinas especialmente projetadas para a britagem de materiais como escória.

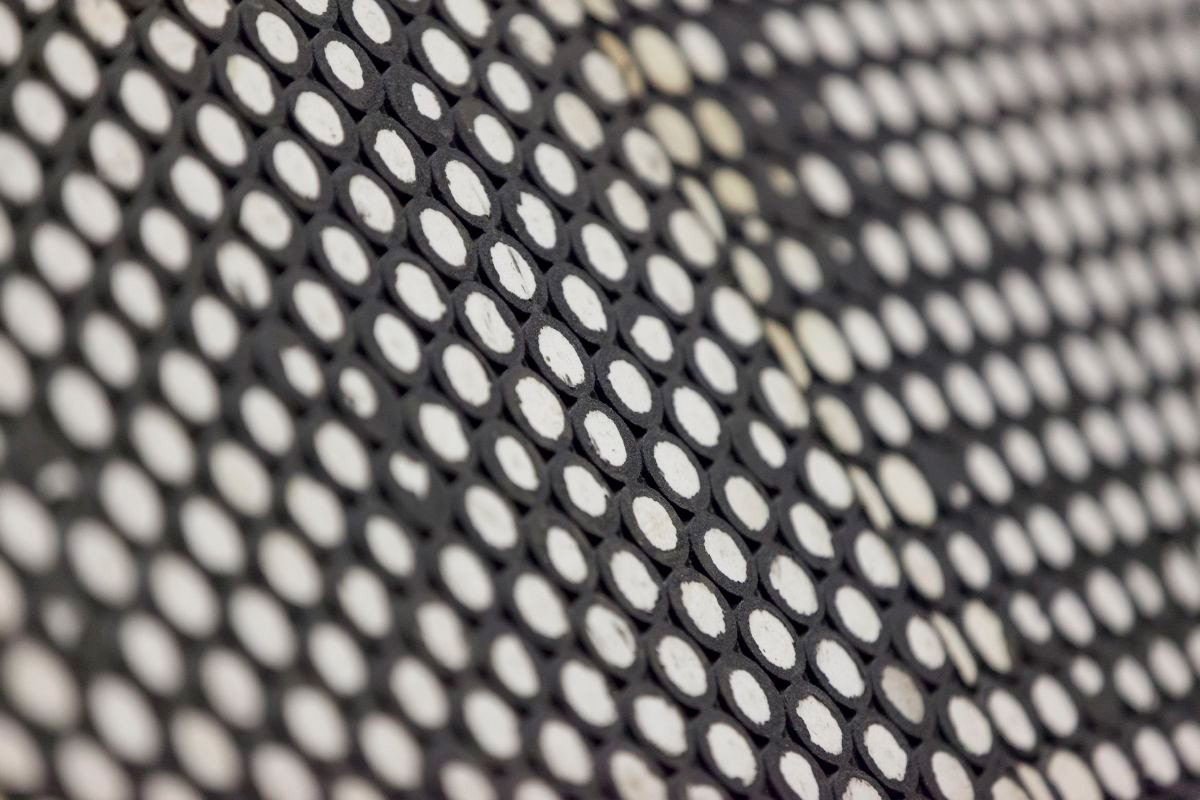

Existem duas categorias principais de britadores VSI – máquinas com peças de desgaste por impacto ao redor do corpo e máquinas que usam uma camada de material acumulado. O primeiro tipo é, em muitos aspectos, semelhante ao britador por impacto convencional com eixo horizontal e rotor. O segundo tipo tornou-se bastante popular na última década e é conhecido como britador Barmac. A diferença entre um britador por impacto convencional e um VSI do tipo Barmac é que este último proporciona menores custos operacionais, mas sua taxa de redução também é menor. Em um Barmac VSI, o material sofre um intenso processo de britagem causado pelo impacto de uma rocha contra a outra. Nos outros britadores, a maior parte da redução é feita pelo impacto da rocha contra o metal.

Clientes que operam instalações antigas, reconstruídas ou ampliadas, geralmente têm problemas com o formato do produto. Nesses casos, a integração de um Barmac VSI no estágio final de britagem oferece uma solução para os problemas de formato do produto.

O mesmo se aplica a muitas unidades móveis de britagem. Como o número de estágios de britagem é normalmente pequeno com este tipo de instalação, é quase impossível obter um bom formato do produto, a menos que a rocha seja relativamente macia e, portanto, mais adequada para a produção de produtos cúbicos. Um britador centrífugo no estágio final pode ajudar a resolver o problema.

A capacidade da planta e o tamanho do material de alimentação são os principais fatores na seleção de um britador primário. Para garantir um bom desempenho da planta primária e evitar perdas de produção, é necessário ter uma correlação adequada entre o tamanho do material de alimentação e as dimensões da abertura de alimentação do triturador. Isso significa que o tamanho máximo do material de alimentação deve estar na faixa de 60 a 80% do tamanho da abertura de entrada do britador. Os fatores que podem afetar a escolha incluem o tipo de alimentador usado, o fluxo de material para o britador e a disponibilidade dos meios necessários (como martelos demolidores) para remover pedras de tamanho grande no caso de uma ponte na abertura de entrada de material. Nos casos em que os requisitos de capacidade são muito altos, a escolha natural é um triturador giratório primário.

Naturalmente, uma grande abertura de admissão é sempre uma vantagem. No entanto, na prática, o limite é definido pela capacidade da planta e pelo investimento orçado.