A Metso Outotec recebeu o desafio triplo de um cliente brasileiro: reduzir a abertura de operação de britadores para obtenção de um produto de melhor qualidade, aumentar a vida útil dos revestimentos de desgaste e ainda diminuir a potência específica consumida das máquinas. Detalhe: a linha de britadores era de marca concorrente. Com investimento em engenharia, conhecimento da operação e com o uso de simulação em softwares especializados, os especialistas desenvolveram um novo perfil de revestimento, com ligas e perfis diferentes, porém completamente dentro das especificações da câmara de britagem dos equipamentos concorrentes.

O resultado: um acerto nas três partes do desafio. As alterações incluíram a mudança de um perfil liso para um conjunto de revestimento com perfil corrugado para os materiais de desgaste. A composição das ligas também foi mudada a partir da experiência da Metso Outotec para se ter maior vida útil dos componentes. As inovações levaram em conta ainda a configuração da câmara de britagem e os tipos de materiais britados.

Em números redondos, as modificações resultaram num aumento de 71% na vida útil dos revestimentos, o que significa a eliminação de duas trocas anuais de materiais de desgaste, um foco importante na redução de exposição a riscos de manutenção. Ao mesmo tempo, foi obtida uma eficiência no uso da potência disponível da ordem de 67% - maior que a de 62% obtida com os revestimentos originais. Já a produtividade teve um aumento de 8%, o que demonstra a redução da potência específica no processo de britagem.

Personalização foi desenvolvida em 3D antes da fundição das peças

“Com as otimizações conseguimos obter uma britagem com menor esforço mecânico, inclusive pela redução de pressão na regulagem da máquina”, explica Marcelo Capucho, da área de suporte de vendas em materiais de desgaste na Metso Outotec. De acordo com ele, uma etapa fundamental foi a avaliação do comportamento do material na câmara de britagem das máquinas concorrentes. O processo envolveu o estudo do equipamento e simulações em computador, as quais indicaram um desgaste irregular dos revestimentos, o que levava à troca prematura dos materiais.

“As correções envolveram a distribuição adequada da massa de desgaste (alteração de perfil da câmara) nas peças que desenvolvemos, um novo perfil corrugado e também a combinação de novas ligas”, resume Capucho. As mudanças também consideraram o entendimento do processo de britagem pelo cliente, incluindo como vinha sendo realizada a regulagem da máquina. O histórico de vida útil dos revestimentos originais igualmente foi levantado, assim como informações como taxa de alimentação e granulometria do produto final.

“Tudo isso foi considerado para desenhar o que seria a melhor cavidade da câmara de britagem em 3D, antes de se passar à fundição das peças de desgaste que nos levaria aos resultados esperados”, completa.

Desenvolvimento será replicado para outras três marcas concorrentes

A nova modelagem da câmara de britagem permitiu ainda o melhor escoamento do material britado: ele passa pela cavidade da câmara e entra na região central de britagem com menos pressão, o que reduziu a potência específica necessária para o processo e, por consequência, diminuiu o esforço de britagem, com economia direta de energia. O quilowatt hora por tonelada, falando especificamente em números, caiu de 0,7 kwh/tonelada para 0,36 kwh/t. Ou seja: a máquina produz mais com menos gasto de energia.

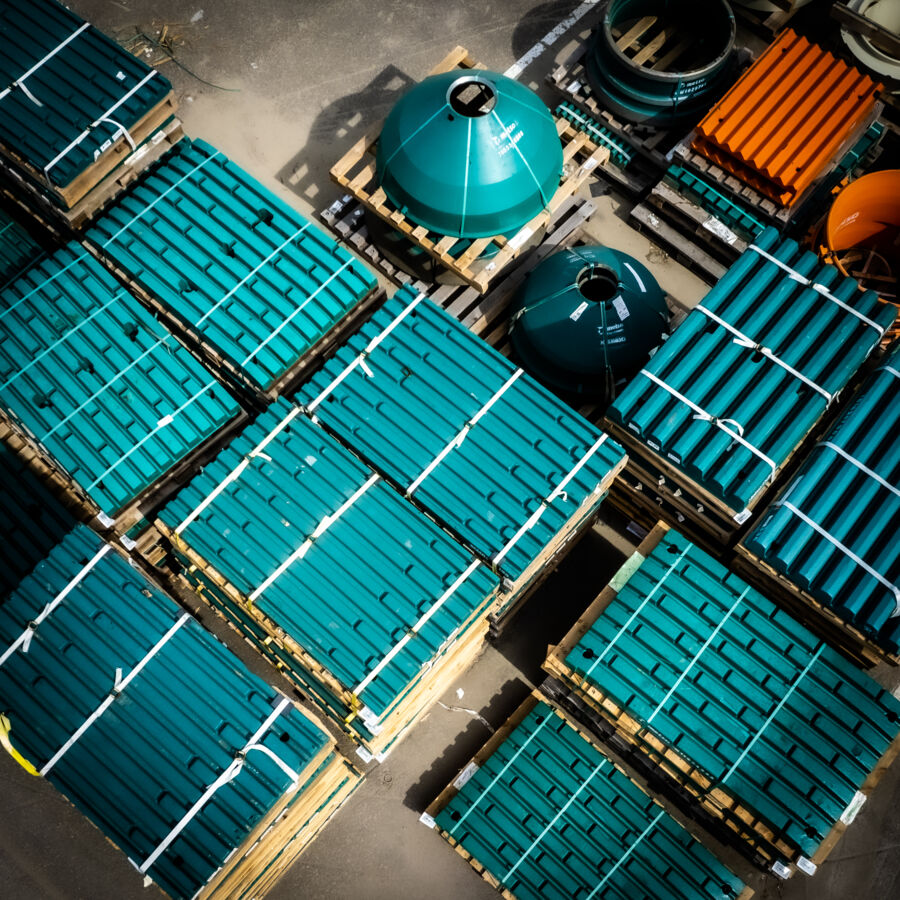

Para o especialista da Metso Outotec, o fato de a empresa ter um DNA de engenharia e amplo conhecimento de britagem favoreceu a integração entre o projeto personalizado para o cliente e a fabricação dos novos revestimentos na fundição da empresa em Sorocaba (SP). O sucesso do teste no primeiro britador cônico da marca concorrente levou a adoção do revestimento, agora padrão, para a linha de outros seis da mesma marca, mas de modelos diferentes.

O processo de desenvolvimento de novos revestimentos desenvolvidos pela Metso Outotec também vai acontecer para uma segunda marca concorrente, dessa vez envolvendo oito britadores, metade deles de mandíbulas e a outra metade formada por britadores cônicos. O processo também envolverá uma terceira marca concorrente: nesse caso um britador de mandíbula de grande porte, cuja linha de processamento possui três exemplares.