Resumo

Este trabalho foi desenvolvido nas dependências da Mina de Bauxita da Hydro Paragominas, situada a 70 km do município de Paragominas no estado do Pará. A planta de Paragominas é responsável pelo beneficiamento e envio de polpa de bauxita através de um Mineroduto com mais de 244 km de extensão até a refinaria da Hydro Alunorte na cidade de Barcarena/PA, os principais equipamentos responsáveis pela produção dessa polpa, são os moinhos. Fruto da cooperação entre o setor de engenharia de manutenção, processo e operação industrial da Hydro Paragominas e a empresa Metso Minerals foi desenvolvido um projeto de especificação customizado e otimização do revestimento do corpo dos moinhos SAG.

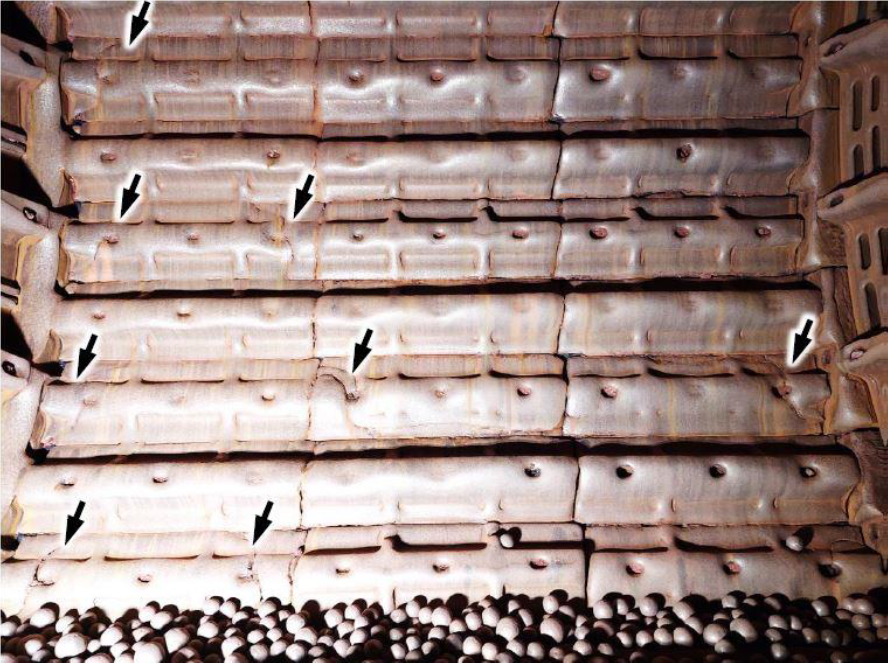

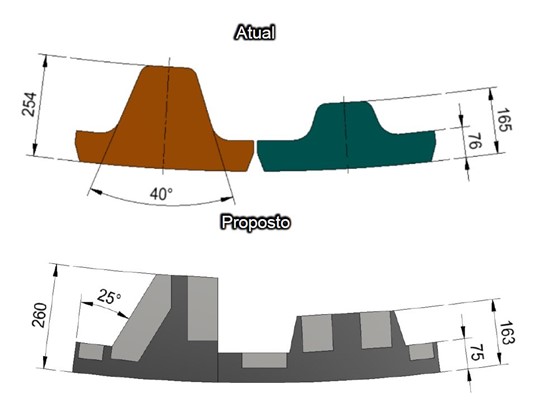

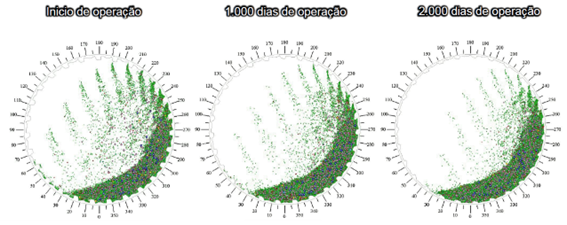

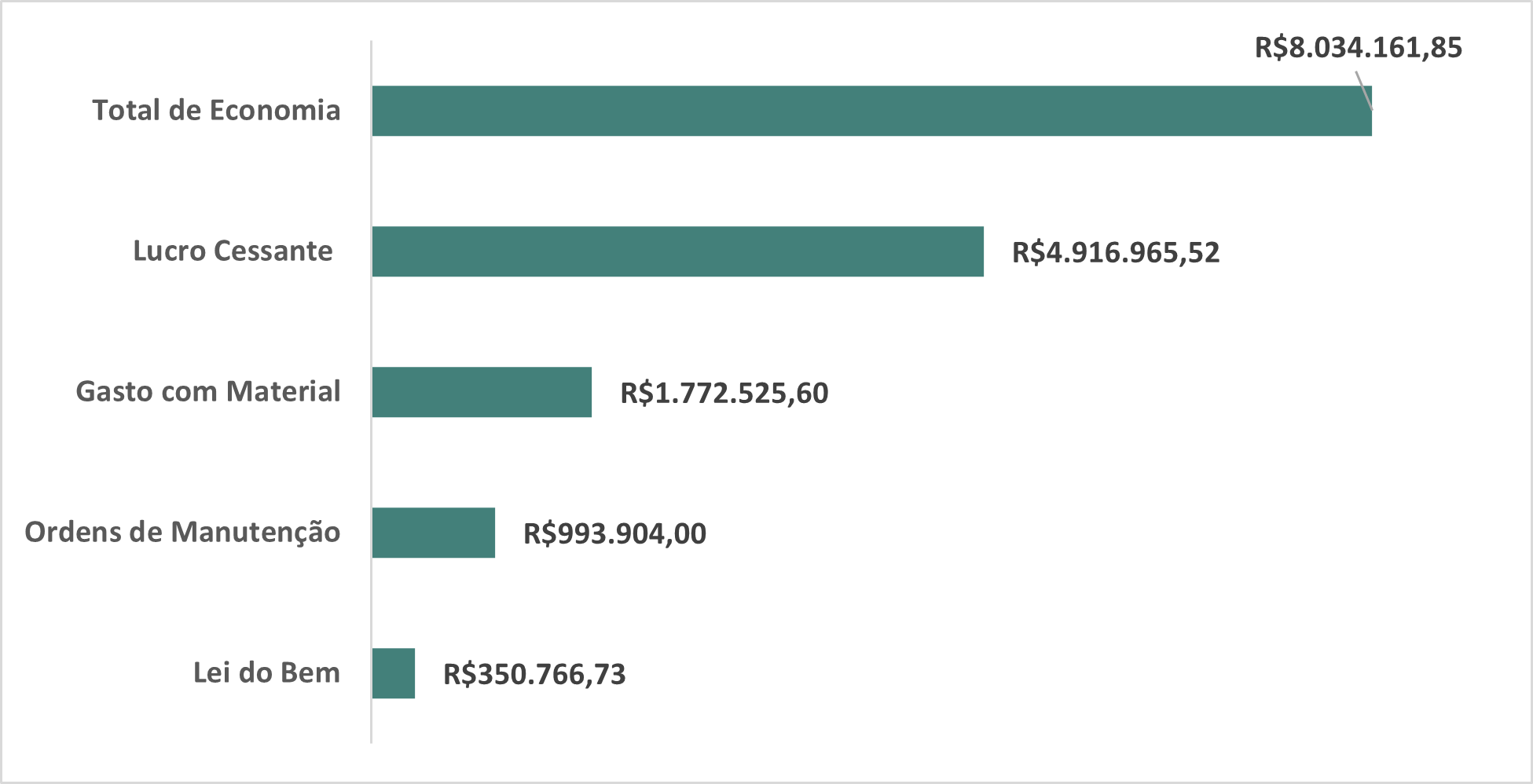

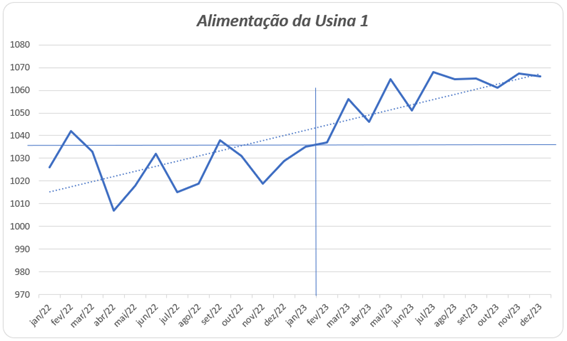

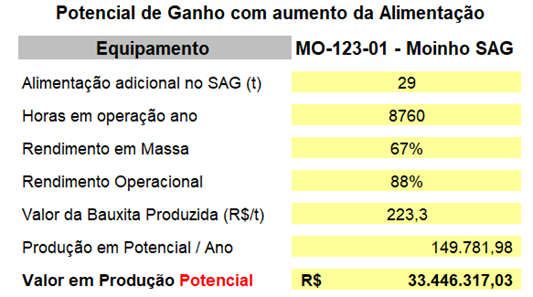

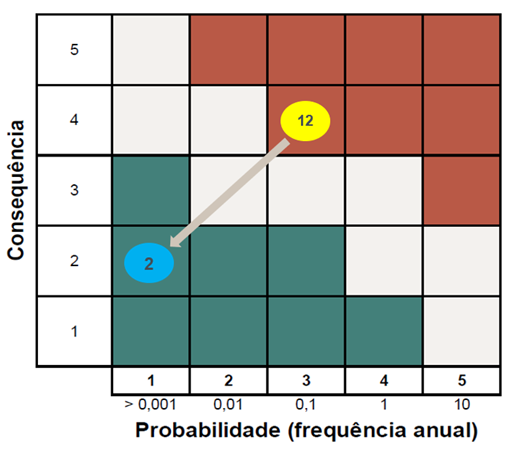

Anteriormente os revestimentos dos moinhos SAG (162 peças) eram fabricados em liga de aço e devido ao processo de cominuição diversas peças se quebravam, causando parada de produção, aumento do custo e exposição ao risco dos mantenedores. O projeto objetivou a mitigação de quebras dos revestimentos ao longo da campanha de vida útil do conjunto que é em média 3 anos, para isso foi mudado a tecnologia do material de liga de aço para um revestimento híbrido (Hardox500 e borracha), alterado o ângulo de ataque de 20º para 25º e unificado as peças, saindo de 162 para 54 peças. Com essas modificações foi obtido um ganho de “zero” quebra de revestimentos ao longo de sua vida útil, economia no OpEx de R$ 8,1 Milhões/ campanha (3 anos), um aumento de taxa de alimentação no moinho de 29 t/h que representa um ganho de R$ 33,4 Milhões/ano e uma redução na exposição ao risco na atividade de substituição de revestimento avulso que era mensal e agora só ocorre nas paradas de Overhaul a cada 3 anos, na matriz de risco saiu de 12 para 2 o grau de risco. O projeto superou todas as expectativas de aplicação do produto.

Autores:

Anderson Pinheiro da Silva

Antonio Cezar de Souza Lisboa

Ederison Cunha Rego

Geovan Olavo Damásio de Oliveira

Victor de Souza Silva

Tiago Roberto da Silva