As paradas programadas de manutenção são eventos planejados, mas envolvem desafios. A lista inclui desde as restrições de orçamento até os prazos apertados, passando ainda pela redução dos riscos de acidentes. Não são tarefa fáceis, principalmente porque acontecem em plantas de processamento operacionais. Elas envolvem ainda atividades complexas e totalmente diferentes do dia a dia das empresas. Apesar de tudo isso, as paradas programadas precisam atender a dois requisitos: serem feitas dentro do prazo e do orçamento estabelecidos.

O escopo de serviços de uma parada programada não está restrito à execução dos serviços. Pelo contrário: podemos ter três níveis de atuação. A primeira delas é uma avaliação profissional, que envolve a análise das condições atuais da planta e sugestões de otimização, com foco em eficiência e segurança. O segundo nível é uma oferta de suporte, com planejamento e serviços de consultoria. Nesse caso, as opções de intervenção são maiores, mas sempre baseadas em duas premissas: minimizar a duração da parada programada e maximizar a disponibilidade da planta de processamento após o serviço.

Já o terceiro nível de atuação em uma parada programada inclui uma solução total – de planejamento e execução. O envolvimento inclui o gerenciamento das duas fases, com modelo de chave na mão. Nesse modelo, todas as manobras do projeto são encampadas do começo ao fim, tendo em vista um quarteto de objetivos: velocidade de execução, combinada com controle de orçamento e de qualidade, além do comprometimento com os procedimentos de segurança.

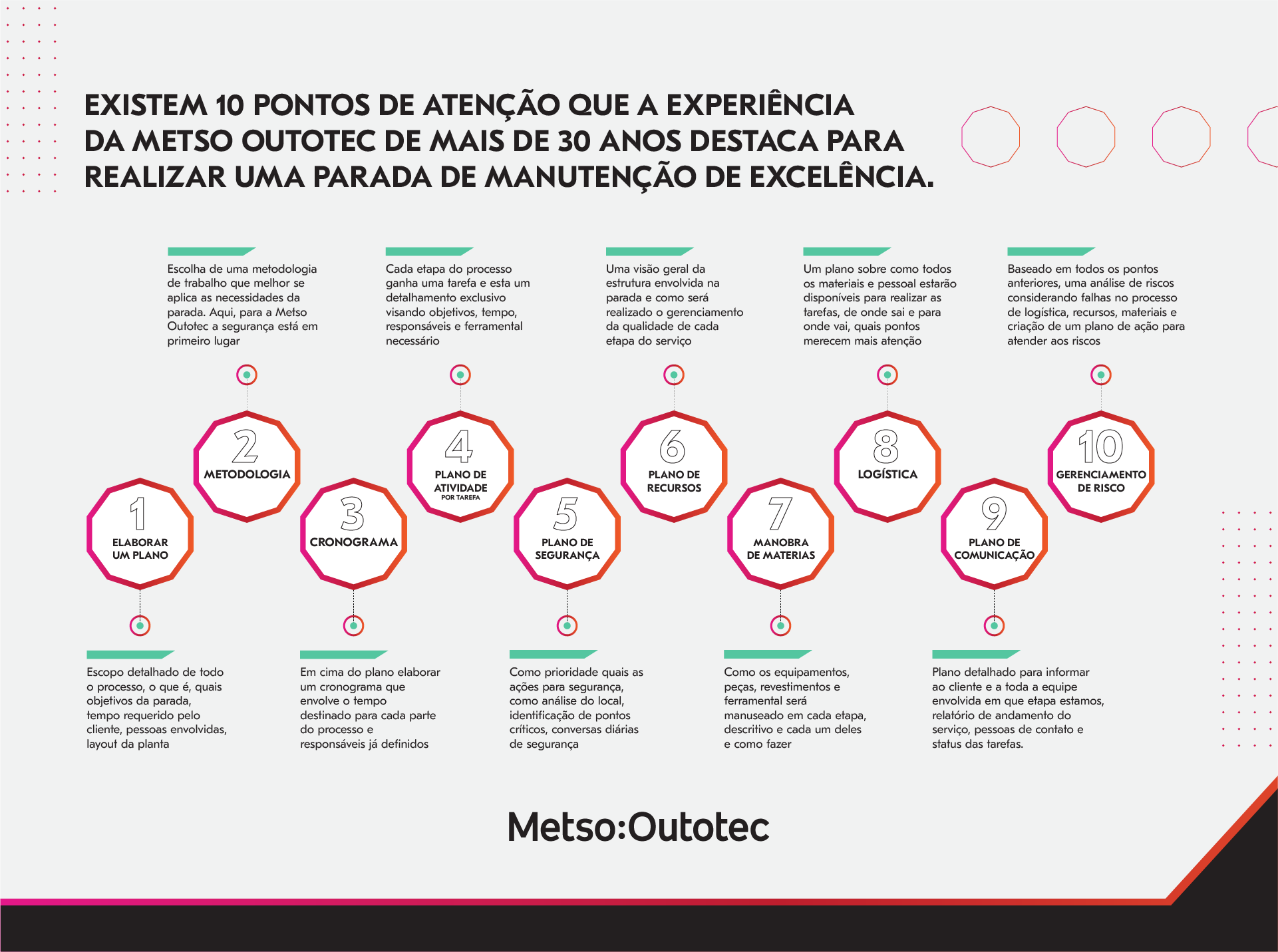

Plano adequado envolve dez pontos de atenção

Independente do nível escolhido, o processo de planejamento e gerenciamento deve ser o mais adequado possível. Os ganhos, nesse caso, são a otimização do cronograma, aumento da segurança, resultados de qualidade e economias de tempo e de dinheiro. Na prática, as iniciativas incluem o detalhamento de cada atividade e o mapeamento de riscos correspondente. Já os procedimentos de teste e de inspeções, complementados por relatórios padronizados reforçam a qualidade do processo. Adicionalmente, o planejamento proativo permite que a equipe de projeto realize simulações da parada, antecipando desafios.

A Metso Outotec, por exemplo, tem um plano de parada programada com dez pontos de atenção e que é resultado de sua grande experiência em campo. Ele é o resultado do posicionamento e do know how acumulado em mais de 30 anos de processos de parada programada no mundo todo. É importante lembrar que a companhia é líder em paradas de grandes fornos e na reforma de equipamentos de processamento mineral e refino de metais.

A primeira etapa do plano é a definição do escopo detalhado do processo, seguido pela criação da metodologia personalizada e do cronograma, também detalhado e altamente dinâmico. O quarto passo envolve um plano de atividade para cada uma das tarefas de maior complexidade. O quinto passo é o desenvolvimento do plano de segurança, seguido do plano de recursos que serão necessários e da estrutura de gerenciamento de qualidade da parada.

Nas três últimas etapas, a Metso Outotec endereça as questões de como manobrar os materiais e a logística que serão necessários no processo e desenvolve um plano de comunicação para evitar ruídos em todas as etapas. Finalmente o processo envolve um plano de gerenciamento de risco. Cada ponto tem sua importância. A comunicação, por exemplo, precisa ser efetiva, incluindo a lista dos contatos chave, e a divulgação dos status de cada etapa para os profissionais envolvidos com a execução.