Alan Boylston (AB) Diretor, Desenvolvimento de Engenharia de Processos, Vendas

Suzy Lynch-Watson (SLW) Gestora Global de Consultadoria e Laboratórios

Håkan Ståhlbröst (HS) Gestor Global de Suporte de Aplicações, Revestimentos de Trituradores

André Vien (AV) Doutorado em Engenharia, Principal Engenheiro de Processos

Q: Quais são os principais desafios enfrentados pelos exploradores de mineração atualmente?

AB: Um dos principais desafios que detectamos para os nossos clientes de mineração nos mercados atuais prende-se com encontrar a forma de contrabalançar o aumento na produção, necessário para satisfazer a crescente procura de metais, tendo em conta que os graus de minérios continuam a decrescer em todo o mundo. Isto significa que para manter os atuais níveis de produção, as minas necessitam de processar cada vez mais matéria-prima de minérios, o que requer energia adicional à medida que aceleram a produção. Muitas vezes, este quadro traduz-se em maiores investimentos em equipamento e em custos operacionais mais elevados. De forma a manter a rentabilidade, as minas precisam de se empenhar em formas de melhorar a eficiência.

Q: Que tendências encontram atualmente na indústria para fazer face a estes desafios?

AB: As tendências mais fortes estão relacionadas com a análise das várias opções que possam ajudar a reduzir custos energéticos, tendo em conta o aumento da procura de produção. Torna-se importante identificar onde residem as oportunidades de melhoria em todo o processo para encontrar formas de reduzir os custos. No que se refere a equipamento, denota-se uma maior abertura na procura de novas aplicações para tecnologia mais antiga. Por exemplo, os moinhos de Rolos de Trituração de Alta Pressão (HPGR) já são utilizados há muito tempo em operações com calcário, cimento e quimberlito, mas as aplicações que envolvem minérios duros é relativamente nova. Com uma elevada eficiência energética, os HPGRs estão a ser reanalisados enquanto alternativa à trituração mais tradicional em determinadas aplicações. O Metso HRC™3000, lançado em 2015, representa um avanço tecnológico significativo para a indústria de mineração devido ao seu design simples, mas robusto que maximiza a eficiência energética, a disponibilidade e a confiabilidade. As melhorias nos processos são os pedidos cada vez mais frequentes dos nossos clientes. As minas estão em processo de análise de práticas de dinamitação ao nível da mina, para reduzir o volume de alimentação nos britadores principais e de otimização dos revestimentos dos trituradores obtendo uma vida útil mais longa, bem como maior poupança energética. Também estamos a denotar uma tendência para a digitalização, tendo em conta que muitas minas utilizam processos de controle avançados para tornar as respectivas operações mais eficientes e reduzir o consumo de energia. Todas estas abordagens se centram em melhorar a eficiência operacional e em otimizar a utilização energética para reduzir custos.

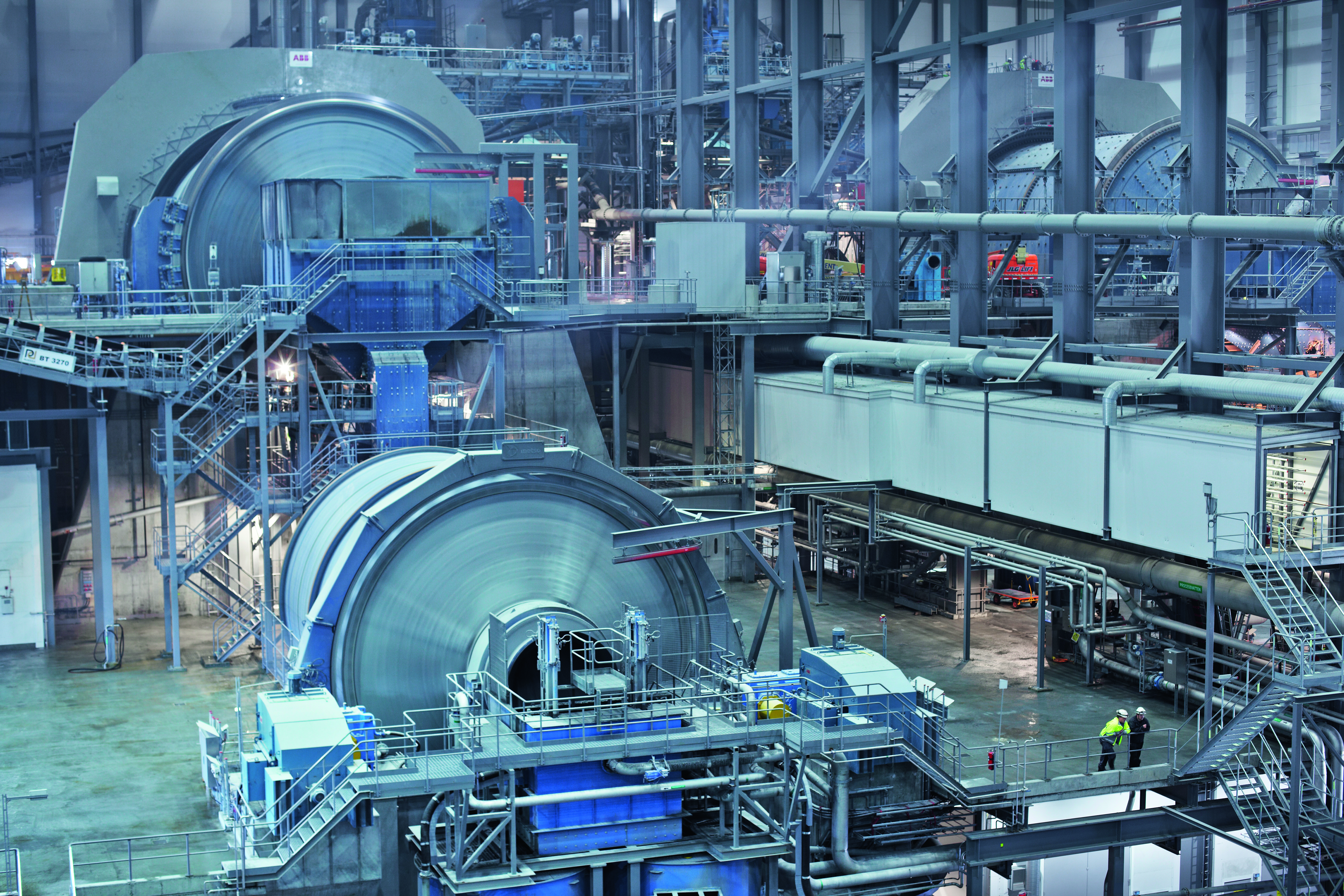

HS: Também diria que existe uma tendência para substituir trituradores pequenos e médios por menos trituradores, mas significativamente maiores, de forma a gerir os elevados volumes necessários. Os trituradores de grandes dimensões requerem manutenção rápida e segura, um aspecto que continuaremos a melhorar. Contudo, os trituradores de grandes dimensões também necessitam de bastante energia para funcionar, por isso acredito que o foco sobre a eficiência aumentará. A energia é dispendiosa e em muitas áreas tem vindo a tornar-se cada vez mais assim.

Q: Que melhorias técnicas lançou a Metso Outotec no que se refere a tecnologia de trituração?

HS: Regra geral, os trituradores horizontais tradicionais não demonstram ser particularmente eficientes, energeticamente falando. Apenas uma parte muito reduzida da energia é convertida em trituração eficiente, sendo o restante da energia canalizada para o desgaste dos revestimentos e dos materiais, e para a geração de calor e ruído. No que se refere à tecnologia, não há muito a fazer em relação ao triturador em si, exceto relativamente ao motor e ao dispositivo de acionamento, mas muitas vezes é possível controlar melhor o processo. Por exemplo, os trituradores com controles de velocidade variáveis permitem-lhe operar o triturador tão rapidamente quanto o necessário, em conjunto com um sistema de controle que ajusta automaticamente a velocidade e a alimentação com base em parâmetros, como o peso do triturador e o ruído dentro do mesmo. Pode certificar-se de que o triturador está sempre em execução da forma mais eficiente possível, o que ajuda a diminuir o consumo de energia.

As novas e mais rápidas ferramentas de simulação também nos permitem garantir que a alimentação do triturador contribui para uma maior eficiência de trituração. As simulações anteriores demoravam muito tempo, mas atualmente efetuamos simulações de quase todos os designs de trituradores de grandes dimensões. Se a trituração for a mais eficiente possível, é consumida menos energia por tonelada.

SLW: A Metso Outotec procura continuamente efetuar melhorias que irão causar impacto no processo de trituração e ajudar os clientes a cumprir os respectivos objetivos de aumento da disponibilidade do equipamento e de redução de custos de operação. Um avanço recente no revestimento do triturador que foi alvo de muita atenção consiste no Metso MegalinerTM, feito de polimetil e aço. Os revestimentos podem utilizar menos material do que anteriormente, pois utilizamos um design de ‘skip row’, em que os revestimentos dispõem apenas de dois terços do número de elevadores em relação a modelos anteriores. Com este design, continuamos a atingir a mesma elevação e trajetória de carga com menos peso de revestimento. A redução do peso possibilita carregar mais o triturador e, em conjunto com um design otimizado, pode produzir mais toneladas e nalguns casos aumentar a eficiência.