O desgaste dos revestimentos da rosca do moinho vertical Vertimill™ pode ser estimado avaliando- se a altura da carga de bolas. À medida que os revestimentos da rosca se desgastam, a área superficial e consequentemente o volume dos revestimentos em contato com a carga de bolas diminui, esta redução proporciona uma diminuição na demanda de potência do equipamento e consequentemente uma redução da qualidade de cominuição para uma mesma taxa e granulometria de alimentação do moinho.

No entanto, à medida que a rosca se desgasta, deve-se acrescentar corpos moedores para manter

a demanda de potência e consequentemente a taxa de produção do equipamento. Isto aumentará a massa de corpos moedores em uso dentro do moinho e envolverá as partes superiores da rosca que, anteriormente, não estavam trabalhando. No manual da Metso Outotec há um procedimento para a medição do enchimento de corpos moedores que é uma maneira fácil de avaliar o desgaste dos revestimentos sem o esvaziamento do moinho. Este procedimento baseia- se na medição da potência operacional em relação à profundidade de carga de bolas. Uma profundidade de carga de bolas que apresente elevação correspondente a 1 pé (250 mm) em relação à profundidade de bolas medida para a potência operacional quando as peças estão novas é indicação de que os revestimentos devem ser substituídos.

Para compreender melhor o desgaste e assim, melhorar o desempenho, a Metso adotou uma modelagem DEM (Discrete Element Method) associado a SPH (Smoothed Particle Hydrodynamics). O modelo DEM utiliza a física Newtoniana para descrever o fluxo de corpos moedores e polpa dentro do Vertimill™. A polpa é modelada como partículas discretas SPH. A reação de cada colisão entre partículas individuais, e de partículas com as paredes do moinho, é calculada e as forças resultantes são registradas. Desta forma, todos os parâmetros da modelagem são diretamente mensuráveis ou são definidos previamente (volume

do moinho, velocidade de operação, velocidade da rosca, taxa de alimentação de polpa, etc).

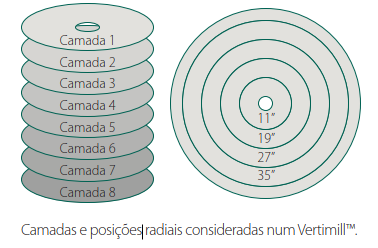

Durante a modelagem, a Metso fez a tomada de áreas de cisalhamento em diferentes pontos da

rosca. Para melhor visualização da simulação em 3D, a rosca foi dividida em segmentos. A rosca é representada como camadas em formato de disco com 12 polegadas de espessura cada, empilhadas

verticalmente. Cada camada é subdividida em 4 cilindros concêntricos de 8 polegadas de largura.

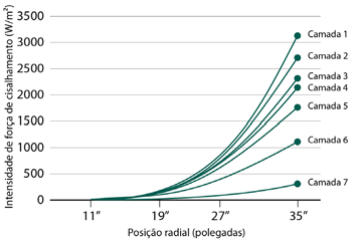

A modelagem confirma que a rosca sofre desgaste partindo do seu exterior para seu interior e mais

rapidamente na parte inferior do que na parte superior. O gráfico abaixo apresenta a intensidade

de força de cisalhamento (W/m²) nos vários pontos dentro do moinho. A intensidade de força de cisalhamento é a primeira aproximação estimativa do desgaste e é substancialmente mais alta na parte

inferior da rosca.

Um erro comum cometido por empresas que utilizam moinhos verticais em suas operações é substituir revestimentos que ainda tem sobrevida substancial a oferecer. Algumas operações abrem o moinho, olham o revestimento e presumem que sua taxa de desgaste é linear em relação a horas de operação. O gráfico mostra claramente que à medida que o diâmetro da rosca diminui, a intensidade de potência de cisalhamento cai de maneira não-linear, quase que exponencial, de forma que o desgaste do revestimento medido radialmente diminui ao longo do tempo. O dado acima indica que um revestimento aparenta estar com 50% de desgaste ainda teria 2/3 (dois-terços) de sua vida útil. Outra maneira de análise é considerar que o desgaste é uma função da velocidade da ponta (‘tip speed’). À medida que o revestimento se desgasta, o diâmetro da rosca diminui, a velocidade da ponta diminui, portanto a taxa (ritmo) de desgaste também diminuiria.