Para serem produzidas, as pelotas precisam do abastecimento contínuo de minério de ferro, sua matéria prima principal, e uma das etapas de processamento é exatamente a moagem. E a Lógica Fuzzy ou Difusa, onde entra?

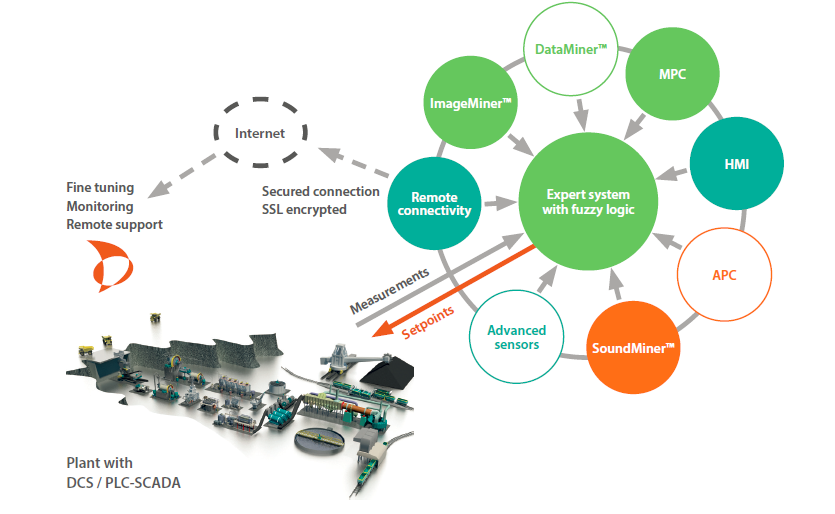

A técnica computacional faz parte de um sistema especialista que compõe os recursos do software de controle avançado OCS-4D, ao lado de mecanismos de estatística e controle preditivo. O OCS-4D foi usado para automatizar a reposição de bolas metálicas, utilizadas para auxiliar a moagem do minério de ferro na planta brasileira localizada em Minas Gerais. Com o uso do software de controle avançado, a mineradora estabilizou o processo, eliminou o controle manual e racionalizou a reposição das bolas metálicas que funcionam como corpos moedores. Mas, para conseguir isso, existe uma história.

Consumo anual da moagem superava 10 mil bolas metálicas

A adoção da reposição automática na mineradora brasileira foi estudada por uma equipe interna da mineradora, com suporte de engenheiros da Metso e envolveu a comparação entre o processo manual e três situações de automação. O estudo foi feito nos dois circuitos de moagem primária, que consomem mais de 10 mil toneladas de bolas metálicas por ano e que funcionam com quatro motores, totalizando uma potência instalada de 30 000 kW. Além de fazer os circuitos funcionarem, a potência sempre foi um elemento chave para avaliar quando é necessário repor as bolas metálicas.

Antes da automação, a colocação de novas bolas metálicas era feita diariamente por meio de um cálculo que considerava a potência consumida na última na última reposição. O processo era refinado a cada três meses, durante a parada de manutenção, o que permitia uma correção da quantidade de corpos moedores. Além de mecânico e manual, a alimentação era menos precisa.

A primeira automação eliminou a reposição em uma só batelada diária, distribuindo-a por etapas menores e cujo cálculo do número de bolas era feita com auxílio de um Programador Lógico Controlável (PLC), tecnologia básica de automação. A lógica desenvolvida no PLC para repor as bolas metálicas considerava, entre outros fatores, o tempo de funcionamento dos moinhos. A iniciativa trouxe maior precisão ao volume interno ocupado pelos corpos moedores, chamado de grau de enchimento, mas ainda não alcançou a estabilização desejada.

Estabilização de grau de enchimento dos moinhos

O salto na automação, realizado pela mineradora em conjunto com a Metso, envolveu duas fases e em ambas o OCS-4D passou a ser adotado. Personalizado para essa etapa, o software considerava dados reais em campo e análises de laboratório, incluindo o desgaste das bolas em relação ao tipo de minério processado.

Na primeira etapa, a equipe de estudos passou a considerar a potência do moinho como um indicador indireto do grau de enchimento, que regularia a reposição. Na segunda, as equações foram aperfeiçoadas para reduzir a influência da densidade da polpa (minério + água) nos cálculos. Em ambas, a Lógica Fuzzy, nossa velha conhecida, fez parte do processo.