Перекос, повреждение венцовых и ведущих шестерен,размыв, повреждения корпусных деталей и многие другие факторы могут зачастую неожиданно привести к остановке работы. Застигнув вас врасплох, повреждение может разрастись в геометрической прогрессии и отразиться на вашей работе. В этой блог-статье мы обсуждаем три основных проблемы, а также пути обнаружения и решения этих проблем.

Трещины на венцовых и ведущих шестернях

Проблема: на венцовых и ведущих шестернях могут появиться микротрещины. Если не обнаружить трещины достаточно рано, они могут постепенно увеличиваться до тех пор, пока не произойдет поломка зубчатого зацепления.

Предлагаемый метод проверки: магнитопорошковая дефектоскопия, также известная под названием MPI, представляет собой неразрушающий метод контроля для обнаружения нарушений целостности поверхности и неглубоких неоднородностей в ферромагнитных материалах. Трещину, обнаруженную на венцовой шестерне, можно зашлифовать. Проблемы с зубчатым зацеплением также можно уменьшить, зашлифовав трещину. Венцовая шестерня может быть пригодна для работы с ремонтом или без ремонта, а также требовать переворот или замену. Заблаговременное обнаружение и устранение проблем позволяет избежать нежелательного износа, поломки зубьев или даже полной поломки ведущей и венцовой шестерен. Магнитопорошковая дефектоскопия выполняется для полностью очищенных венцовой и ведущей шестерен. Это также упрощает более тщательную визуальную инспекцию обученным специалистом с целью обнаружения других проблем, вызванных износом, загрязнением или недостатком смазки. Другие методы инспекции, не требующие очистки, усложняют обнаружение проблем такого типа.

Размытие пульпой под футеровкой

Проблема: при применении мельниц мокрого измельчения пульпа может просочиться под футеровку цапфы или барабана и начать размывать корпусные детали мельницы, в особенности если резиновая подложка футеровки отсутствует или повреждена. Часто это происходит незаметно в течение длительного периода времени, что приводит к избыточному износу вращающихся компонентов мельницы.

Предлагаемый метод проверки: для предотвращения потенциального отказа из-за излишнего износа важно улавливать скопления пульпы под футеровкой. Быстрым и простым способом здесь является ультразвуковой контроль (UT). Метод ультразвукового контроля используется для измерения толщины конструктивных компонентов мельницы, в частности крышки, цапфы или корпуса. Он позволяет оператору определить места и размеры истончения. Преимуществом ультразвукового контроля является то, что он позволяет обнаружить размыв компонентов внутри мельницы без демонтажа футеровки, что сводит к минимуму длительность простоев, необходимых для инспекции, поскольку ультразвуковой контроль выполняется снаружи мельницы.

Повреждение корпусных деталей

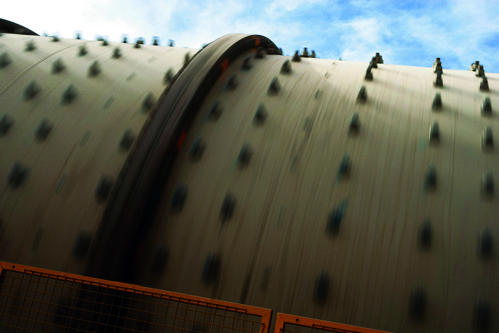

Проблема: мельница подвергается интенсивному вращению, которое со временем может привести к образованию усталостных трещин. Оставшись необнаруженными, эти трещины будут разрастаться вплоть до полного отказа компонентов (сквозная трещина). Оценка причин образования этих трещин не менее важна, чем их обнаружение.

Предлагаемый метод проверки: для обнаружения трещин обычно используется магнитопорошковая дефектоскопия, в то время как для обнаружения износа или размыва вращающихся компонентов используется ультразвуковой контроль. По завершении контроля может потребоваться оценка состояния металлоконструкции мельницы. Ее можно выполнить путем анализа конечных элементов. Метод анализа конечных элементов – это инструмент для расчета напряжений и изгибов в металлоконструкции, при использовании которого сложная геометрическая форма разбивается на небольшие простые элементы, а результаты комбинируются, чтобы получить полную картину. В большинстве случаев и в особенности у более новых мельниц причины отказа связаны не со слабой конструкцией, а с неправильным использованием мельницы, перегрузкой или размыванием. Оценка методом анализа конечных элементов позволяет определить, не является ли изношенный компонент слишком тонким и не требует ли он ремонта, чтобы предотвратить дальнейшее повреждение. Аналогичным образом нагрузка на мельницу может оказаться избыточной и требовать уменьшения. Анализ конечных элементов также позволяет определить, какие варианты временного устранения неисправности можно использовать, пока не поступила нужная запасная часть.

Необходимо смотреть не только на очевидное

Хотя визуальная инспекция и является важной, она зачастую не дает полной картины состояния мельницы. Разумеется, ее необходимо проводить, но не менее важно использовать дополнительные неразрушающие методы для обнаружения дефектов, которые могут остаться незамеченными. Четкое понимание комплексного состояния мельницы поможет лучше спланировать работы по техническому обслуживанию и предотвратить незапланированные простои и затраты.