Вследствие снижения качества руды и увеличения стоимости электроэнергии горнодобывающим предприятиям приходится искать более энергоэффективные решения. Компания Freeport-McMoRan Inc. (FMI) в этом смысле не является исключением. При проектировании новой обогатительной фабрики Metcalf на руднике Morenci в штате Аризона, США, компании FMI и Metso создали принципиально новую схему измельчения, отличающуюся от традиционных решений.

Цель – максимальная энергоэффективность

Известно, что схемы стадийного дробления являются более энергоэффективными в сравнении с традиционными схемами измельчения на базе мельниц ПСИ. Однако схемы дробления крупных производств, как правило, состоят из большего числа линий, которыми сложнее управлять. С другой стороны, мельницы ПСИ, пусть и менее энергоэффективные, но проще в эксплуатации и не требуют большого количества вспомогательного оборудования.

При проектировании обогатительной фабрики Metcalf была поставлена задача разработать высокоэффективный процесс дробления на базе пресса HPGR, который мог бы переработать весь объем материала, необходимого фабрике. Кроме того, этот пресс HPGR должен быть не только крупнейшим из предлагаемых на рынке валковых прессов, но и не должен иметь недостатков, присущих традиционным прессам HPGR, в т. ч. перекосов и краевого эффекта.

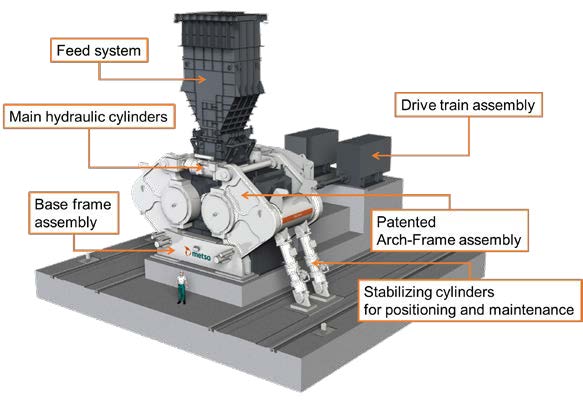

Исходя из предложенной концепции, компания Metso Outotec разработала HRC3000 – крупнейший в мире валковый пресс высокого давления общим весом 900 тонн. В конструкции HRC3000 используются валки диаметром 3 м и длиной 2 м. Общая установленная мощность составляет 11 400 кВт. В зависимости от конкретной задачи общая производительность этой машины может достигать 5400 тонн руды в час.

Арочная рама препятствует перекосу

До начала проектирования HRC3000 специалисты Metso Outotec получили задание разработать пресс HPGR, который бы отвечал особым требованиям при работе с твердыми породами. Проанализировав существующие технологии, проектировщики поняли, что проблемы, связанные с конструкцией машин, такие как перекос валков, краевой эффект и неравномерный износ валков, необходимо обязательно устранить для успешной реализации поставленной задачи.

Первоначальная концепция пресса HPGR HRC в итоге воплотилась в запатентованную арочную раму, поглощающую механические несимметричные нагрузки и препятствующую перекосу валков, что исключает простои оборудования. Перекос валков – это явление, при котором оси валков становятся непараллельными друг другу вследствие неравномерного распределения питания. В прессе HPGR HRC обе стороны арочной рамы устанавливаются на раму основания с помощью штифтов. Гидроцилиндры, установленные в верхней части рамы, создают дробящее усилие. Благодаря особенностям механической конструкции поворотной арочной рамы цилиндрам достаточно создать половину требуемой силы, действующей на валки. За основу был взят принцип использования механического рычага для увеличения дробящего усилия в щипцах для орехов.

Кроме устранения проблемы перекоса валков и, соответственно, частых простоев оборудования, использование арочной рамы позволяет применить в конструкции валки с фланцами. Для одного валка имеется набор фланцев, которые крепятся болтами к его торцевой части. Конструкция фланца разработана так, чтобы исключался краевой эффект – проблема, присущая всем прессам HPGR, в которых количество измельчаемого материала уменьшается по мере приближения к краям валков. Поскольку фланцы закреплены на валке, они перемещаются в направлении и со скоростью перемещения руды, тем самым толкая материал в зону дробления. Это в корне отличается от традиционного решения с боковыми плитами, в котором неподвижные плиты смонтированы непосредственно у края валка.